Le strutture in acciaio sono alla base dell'edilizia moderna, offrendo resistenza e versatilità senza pari. Ma il punto è che non sono affidabili solo se utilizzate singolarmente. Ispezioni regolari sono fondamentali per garantirne la sicurezza, la durata e la conformità alle specifiche.

In questo articolo, vi illustreremo i principali tipi di ispezioni delle strutture in acciaio, come vengono eseguite e perché sono importanti. Che siate ingegneri, architetti o project manager, comprendere questi controlli è fondamentale per garantire che le vostre strutture rimangano della massima qualità.

1. Ispezione dei materiali: il fondamento della qualità

Prima che un componente in acciaio diventi parte di una struttura, è necessario valutare attentamente le proprietà del materiale. Questa fase garantisce che l'acciaio soddisfi gli standard necessari e sia in grado di sopportare i carichi previsti.

Analisi della composizione chimica

Strumenti avanzati come gli spettrometri possono essere utilizzati per analizzare i livelli di carbonio, silicio, manganese, zolfo e fosforo nell'acciaio. Questi elementi hanno un impatto diretto sulla resistenza, la saldabilità e la resistenza del materiale ai fattori ambientali. Ad esempio, un eccesso di zolfo può portare a fragilità, mentre il giusto contenuto di carbonio ne aumenta la resistenza.

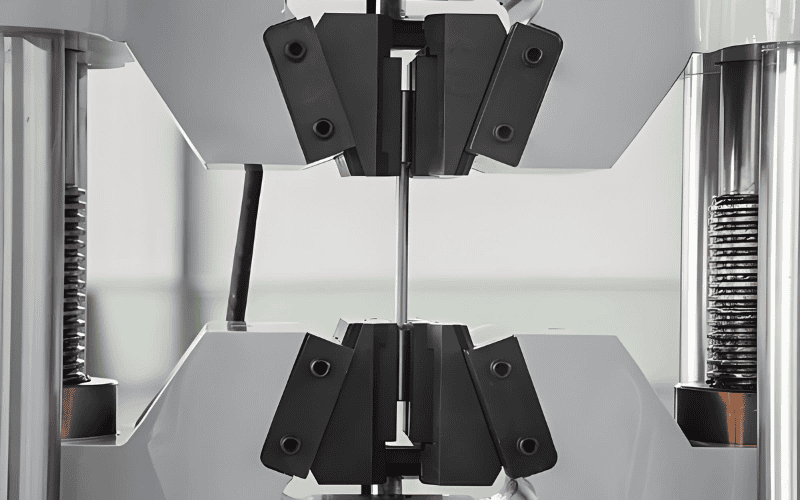

Test delle proprietà meccaniche

I test meccanici, come quelli di trazione, impatto e flessione, forniscono dati essenziali sulle prestazioni dell'acciaio. Le prove di trazione valutano la resistenza allo snervamento e l'allungamento, mentre le prove di impatto misurano la tenacità a basse temperature. Questi risultati ci permettono di confermare che l'acciaio può sopportare carichi sia statici che dinamici senza rompersi.

2. Ispezione della qualità della saldatura: garanzia dell'integrità strutturale

La saldatura è un processo fondamentale nelle costruzioni in acciaio e la sua qualità può determinare il successo o il fallimento di una struttura. Anche il più piccolo difetto in una saldatura può compromettere l'intero sistema.

Ispezione visiva

Il primo passaggio consiste in un'accurata ispezione visiva della superficie di saldatura. Durante questo processo vengono identificati problemi comuni come cricche, porosità, sottosquadri e fusione incompleta. Sebbene questo metodo sia semplice, è altamente efficace nel rilevare difetti superficiali.

Prove non distruttive (NDT)

Per un'analisi più approfondita vengono impiegate tecniche NDT:

- Test ad ultrasuoni (UT): Ideale per rilevare difetti interni in saldature spesse, come crepe o inclusioni.

- Esami radiografici (RT): Utilizza raggi X o raggi gamma per generare immagini dettagliate dei difetti interni.

- Test con particelle magnetiche (MT): È efficace per rilevare difetti superficiali e prossimi alla superficie nei materiali ferromagnetici.

- Prova con liquidi penetranti (PT): Utilizzato per identificare crepe superficiali nei metalli non porosi.

Prove distruttive

In alcuni casi, si consiglia di eseguire prove distruttive su saldature campione per valutarne le proprietà meccaniche. Sebbene queste prove non vengano eseguite sulla struttura effettiva, offrono preziose informazioni sulla resistenza e la duttilità della saldatura, contribuendo a garantire l'integrità complessiva del processo di saldatura. Ad esempio, un prova di trazione viene spesso utilizzato, in cui un campione di saldatura viene allungato fino a rompersi, fornendo dati critici sul comportamento della saldatura sotto stress.

3. Ispezione del collegamento dei bulloni: la chiave per la stabilità

I collegamenti bullonati sono un elemento fondamentale nell'assemblaggio delle strutture in acciaio e le loro prestazioni sono direttamente collegate alla corretta installazione e alla manutenzione continua. Garantire la sicurezza di questi collegamenti è essenziale per la stabilità e la sicurezza complessive della struttura.

Controlli visivi e di installazione

Un'ispezione approfondita dovrebbe includere tutti i tipi di bulloni utilizzati nelle strutture in acciaio, come bulloni ad alta resistenza, bulloni di ancoraggio e bulloni standard. I controlli chiave includono la ricerca di crepe, corrosione e integrità della filettatura.

Per bulloni ad alta resistenza, assicurarsi che il pretensionamento sia conforme alle specifiche di progettazione.

Per bulloni di ancoraggio, verificare il corretto ancoraggio e allineamento con le fondamenta. Anche un bullone leggermente allentato o installato in modo errato, che si tratti di un bullone ad alta resistenza o di un bullone normale, può causare la rottura del giunto, rendendo questo passaggio cruciale.

Test di superficie di attrito

Per collegamenti bullonati ad alta resistenza, testare il coefficiente di scorrimento delle superfici di attrito è importante per garantire che la connessione possa resistere alle forze di taglio e mantenere la stabilità sotto carico.

Per bulloni regolari E bulloni di ancoraggioSebbene il test di attrito sia meno critico, il controllo delle condizioni delle superfici di contatto e la garanzia che venga applicata la coppia corretta durante l'installazione sono passaggi essenziali per prevenire problemi strutturali.

Per ulteriori approfondimenti, dai un'occhiata al nostro articolo correlato: Collegamenti in acciaio negli edifici con struttura in acciaio.

4. Ispezione dimensionale e di deformazione: la precisione è importante

Anche piccole deviazioni nelle dimensioni o nell'allineamento possono avere un impatto significativo sulle prestazioni di una struttura. Garantire la precisione in questi ambiti è fondamentale per preservare l'integrità e la funzionalità della struttura.

Verifica dimensionale

Si consiglia di utilizzare strumenti come calibri, scanner laser e stazioni totali per misurare la lunghezza, la larghezza, lo spessore e altre dimensioni dei componenti in acciaio. Questo passaggio garantisce che ogni pezzo sia esattamente allineato alle specifiche di progettazione, riducendo al minimo il rischio di errori di installazione o di debolezze strutturali.

Monitoraggio della deformazione

Nel tempo, gli elementi in acciaio possono subire flessioni, torsioni o cedimenti a causa di carichi o fattori ambientali. Tecniche di rilevamento avanzate, come la scansione laser 3D o la fotogrammetria digitale, dovrebbero essere impiegate per monitorare costantemente queste deformazioni. Il rilevamento precoce di deformazioni eccessive consente di adottare tempestivamente misure correttive, prevenendo potenziali cedimenti strutturali.

5. Ispezione di protezione contro la corrosione e il fuoco: garanzia di longevità

Le strutture in acciaio sono spesso esposte ad ambienti difficili, per cui la protezione contro la corrosione e il fuoco è fondamentale per garantirne la longevità e la sicurezza.

Letture correlate: Prevenzione incendi per strutture in acciaio

Ispezione del rivestimento

Misurazione dello spessore dei rivestimenti anticorrosivi mediante strumenti specializzati quali ultrasonico misuratori di spessore O induzione magnetica si consiglia l'uso di misuratori dello spessore del rivestimentoInoltre, è necessario eseguire test di adesione come test di taglio trasversale o di strappo per valutare la forza di adesione tra il rivestimento e la superficie dell'acciaio.

Un rivestimento ben applicato e correttamente mantenuto può prolungare notevolmente la durata della struttura, prevenendo la ruggine e il degrado.

Valutazione ignifuga

I rivestimenti resistenti al fuoco devono essere testati per verificarne lo spessore, l'integrità e le prestazioni termiche. L'impiego di tecniche avanzate, come la termografia o i test di esposizione alle fiamme, garantisce che questi rivestimenti possano resistere alle alte temperature secondo i requisiti di progettazione, offrendo una protezione fondamentale in caso di incendio.

6. Ispezione delle prestazioni sismiche: prepararsi all'imprevisto

Nelle zone soggette a terremoti, le prestazioni sismiche sono una priorità assoluta.

Effettuiamo ispezioni specializzate di collegamenti e componenti sismici per garantire che possano assorbire e dissipare l'energia durante un terremoto. Ciò include la verifica dell'integrità dei rinforzi, degli smorzatori e dei telai resistenti ai momenti.

Per approfondire questo argomento, consulta il nostro articolo: Resistenza sismica nelle strutture in acciaio.

Ispezione delle strutture in acciaio e garanzia delle prestazioni

Noi di SteelPRO PEB comprendiamo che la sicurezza e la durata di una struttura in acciaio dipendono da meticolosi processi di ispezione. Da test sui materiali A valutazioni delle prestazioni sismiche, ogni fase è progettata per garantire che le nostre strutture resistano alla prova del tempo. Ciò che ci distingue è il nostro impegno per una completa test di prestazione strutturale, compreso prove di carico statiche e dinamiche E analisi modale, che ci aiutano a convalidare i nostri progetti e a ottimizzarli per le condizioni del mondo reale.

Grazie al rispetto di rigorosi standard e all'utilizzo di tecnologie all'avanguardia, offriamo soluzioni in acciaio su cui potete contare per decenni. Per maggiori informazioni sui nostri processi di ispezione o per discutere del vostro prossimo progetto, non esitate a contattare il nostro team. Insieme, possiamo creare strutture non solo resistenti, ma anche sicure e sostenibili.

Domande frequenti sull'ispezione delle strutture in acciaio

Come si ispeziona una struttura in acciaio?

Le ispezioni comportano una combinazione di controlli visivi, prove non distruttive e valutazioni delle prestazioni per garantire la conformità agli standard di progettazione e sicurezza.

Quali sono le procedure di prova per l'acciaio strutturale?

Le procedure includono, tra le altre cose, test sui materiali, ispezioni delle saldature, controlli dei collegamenti dei bulloni e test di carico.

In cosa consiste la prova NDT per le strutture in acciaio?

Per rilevare difetti senza danneggiare la struttura vengono utilizzati metodi di prova non distruttivi, come i test a ultrasuoni, radiografici e con particelle magnetiche.

Qual è l'importanza delle prove di carico nelle strutture in acciaio?

Le prove di carico vengono utilizzate per valutare quanto peso o pressione una struttura in acciaio può sopportare prima di cedere. Contribuiscono a garantire che la struttura possa sopportare i carichi previsti, sia statici (costanti) che dinamici (variabili), senza compromettere la sicurezza o le prestazioni.

Con quale frequenza è necessario ispezionare le strutture in acciaio?

Le strutture in acciaio devono essere ispezionate in base alla loro età e alle condizioni ambientali a cui sono esposte. Le nuove strutture necessitano di un'ispezione entro 1 anno, poi annualmente per 5 anni. Le strutture più vecchie (5-20 anni) devono essere ispezionate ogni 2 anni, mentre quelle più vecchie (oltre 20 anni) ogni 1-2 anni. In condizioni difficili, le ispezioni devono essere eseguite più frequentemente, con controlli aggiuntivi in caso di eventi di maggiore entità.