Las estructuras de acero son la base de la construcción moderna y ofrecen una resistencia y versatilidad inigualables. Pero lo importante es que no son fiables por sí solas. Las inspecciones periódicas son cruciales para garantizar su seguridad, durabilidad y cumplimiento de las especificaciones.

En este artículo, le explicaremos los principales tipos de inspecciones de estructuras de acero, cómo se realizan y por qué son importantes. Ya sea ingeniero, arquitecto o gerente de proyectos, comprender estas inspecciones es fundamental para garantizar que sus estructuras mantengan la más alta calidad.

1. Inspección de materiales: la base de la calidad

Antes de que cualquier componente de acero se convierta en parte de una estructura, sus propiedades materiales deben evaluarse minuciosamente. Este paso garantiza que el acero cumpla con los estándares necesarios y sea capaz de soportar las cargas previstas.

Análisis de la composición química

Se pueden utilizar herramientas avanzadas como los espectrómetros para analizar los niveles de carbono, silicio, manganeso, azufre y fósforo en el acero. Estos elementos tienen un impacto directo en la resistencia del material, su soldabilidad y su resistencia a los factores ambientales. Por ejemplo, un exceso de azufre puede provocar fragilidad, mientras que un contenido adecuado de carbono mejora la resistencia.

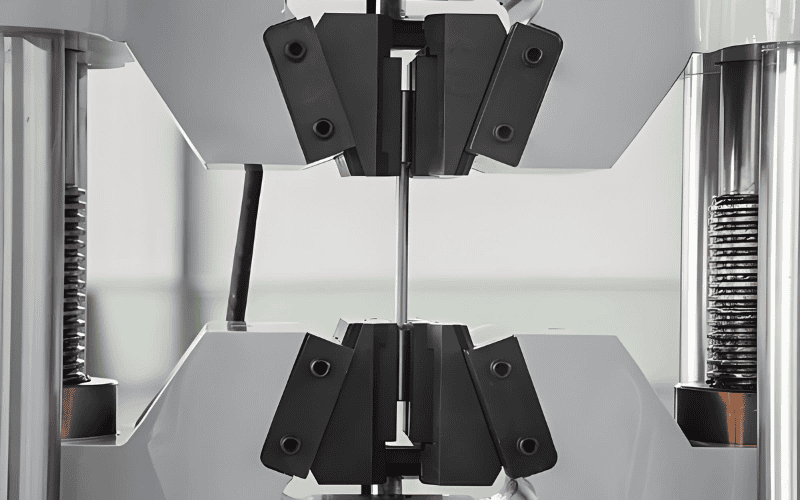

Pruebas de propiedades mecánicas

Las pruebas mecánicas, como las de tracción, impacto y flexión, proporcionan datos críticos sobre el rendimiento del acero. Las pruebas de tracción evalúan la resistencia al rendimiento y el alargamiento, mientras que las pruebas de impacto miden la tenacidad a bajas temperaturas. Estos resultados nos permiten confirmar que el acero puede soportar cargas tanto estáticas como dinámicas sin fallar.

2. Inspección de calidad de la soldadura: garantía de la integridad estructural

La soldadura es un proceso crítico en la construcción de acero y su calidad puede determinar el éxito o el fracaso de una estructura. Incluso el defecto más pequeño en una soldadura puede comprometer todo el sistema.

Inspección visual

El primer paso consiste en una inspección visual exhaustiva de la superficie de la soldadura. Durante este proceso se identifican problemas comunes como grietas, porosidad, socavación y fusión incompleta. Aunque este método es simple, es muy eficaz para detectar defectos a nivel de la superficie.

Pruebas no destructivas (END)

Para un análisis más profundo se emplean técnicas NDT:

- Prueba ultrasónica (UT): Ideal para detectar defectos internos en soldaduras gruesas, como grietas o inclusiones.

- Pruebas radiográficas (RT): Utiliza rayos X o rayos gamma para generar imágenes detalladas de defectos internos.

- Prueba de partículas magnéticas (MT): Es eficaz para detectar defectos superficiales y cercanos a la superficie en materiales ferromagnéticos.

- Prueba de líquidos penetrantes (PT): Se utiliza para identificar grietas superficiales en metales no porosos.

Pruebas destructivas

En algunos casos, se recomienda realizar pruebas destructivas en muestras de soldaduras para evaluar sus propiedades mecánicas. Si bien estas pruebas no se realizan en la estructura real, ofrecen información valiosa sobre la resistencia y ductilidad de la soldadura, lo que ayuda a garantizar la integridad general del proceso de soldadura. Por ejemplo, una prueba de tracción Se utiliza a menudo cuando una muestra de soldadura se estira hasta que se rompe, lo que proporciona datos críticos sobre el rendimiento de la soldadura bajo tensión.

3. Inspección de la conexión de pernos: la clave para la estabilidad

Las uniones atornilladas son una piedra angular en el montaje de estructuras de acero y su rendimiento está directamente relacionado con una instalación adecuada y un mantenimiento constante. Garantizar la seguridad de estas uniones es esencial para la estabilidad y la seguridad generales de la estructura.

Comprobaciones visuales y de instalación

Una inspección exhaustiva debe incluir todos los tipos de pernos utilizados en estructuras de acero, como pernos de alta resistencia, pernos de anclaje y pernos estándar. Las comprobaciones clave incluyen la búsqueda de grietas, corrosión e integridad de las roscas.

Para pernos de alta resistencia, asegúrese de que el pretensado se ajuste a las especificaciones de diseño.

Para pernos de anclaje, verifique que la incrustación y la alineación con la base sean correctas. Incluso un perno ligeramente flojo o mal instalado (ya sea de alta resistencia o normal) puede provocar fallas en la unión, por lo que este paso es crucial.

Prueba de superficie de fricción

Para Uniones atornilladas de alta resistenciaProbar el coeficiente de deslizamiento de las superficies de fricción es importante para garantizar que la conexión pueda resistir fuerzas de corte y mantener la estabilidad bajo carga.

Para tornillos regulares y pernos de anclajeSi bien las pruebas de fricción son menos críticas, verificar el estado de las superficies de contacto y garantizar que se aplique el torque correcto durante la instalación son pasos esenciales para prevenir problemas estructurales.

Para obtener más información, consulte nuestro artículo relacionado: Conexiones de acero en edificios con estructura de acero.

4. Inspección dimensional y de deformación: la precisión es importante

Incluso las desviaciones menores en las dimensiones o la alineación pueden afectar significativamente el rendimiento de una estructura. Garantizar la precisión en estas áreas es fundamental para preservar la integridad y la funcionalidad de la estructura.

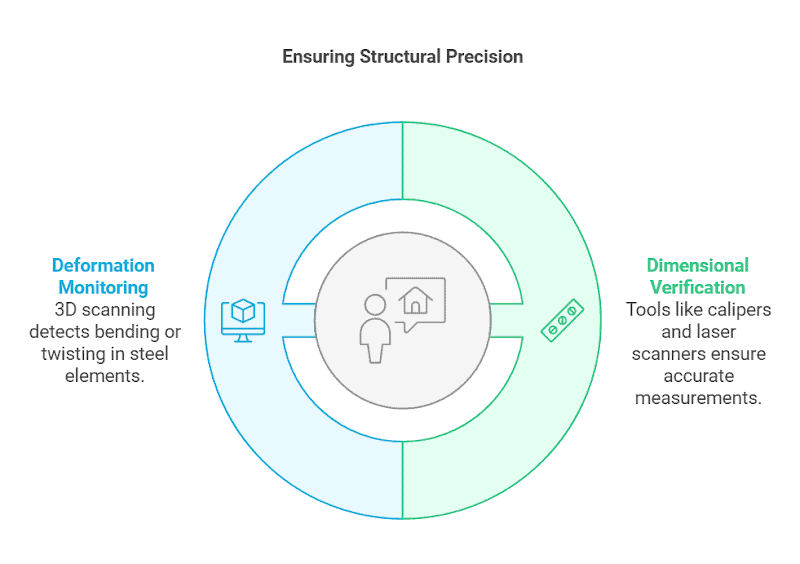

Verificación dimensional

Es aconsejable utilizar herramientas como calibradores, escáneres láser y estaciones totales para medir la longitud, el ancho, el espesor y otras dimensiones de los componentes de acero. Este paso garantiza que cada pieza se alinee con precisión con las especificaciones de diseño, minimizando el riesgo de errores de instalación o debilidades estructurales.

Monitoreo de deformaciones

Con el tiempo, los elementos de acero pueden sufrir flexiones, torsiones o combaduras debido a cargas o factores ambientales. Se deben emplear técnicas de medición avanzadas, como el escaneo láser 3D o la fotogrametría digital, para monitorear continuamente estas deformaciones. La detección temprana de deformaciones excesivas permite tomar medidas correctivas oportunas, previniendo posibles fallas estructurales.

5. Inspección de protección contra la corrosión y el fuego: garantía de longevidad

Las estructuras de acero a menudo están expuestas a entornos hostiles, lo que hace que la protección contra la corrosión y el fuego sean fundamentales para garantizar su longevidad y seguridad.

Lectura relacionada: Prevención de incendios en estructuras de acero

Inspección del revestimiento

Medición del espesor de recubrimientos anticorrosión utilizando instrumentos especializados como ultrasónico medidores de espesor o inducción magnética Se recomienda utilizar comprobadores de espesor de revestimiento.Además, se deben realizar pruebas de adhesión, como pruebas de corte transversal o de arranque, para evaluar la resistencia de la unión entre el recubrimiento y la superficie del acero.

Un recubrimiento bien aplicado y mantenido adecuadamente puede extender significativamente la vida útil de la estructura al evitar la oxidación y la degradación.

Evaluación de la protección contra incendios

Los recubrimientos resistentes al fuego deben probarse en cuanto a espesor, integridad y rendimiento térmico. El uso de técnicas avanzadas, como imágenes termográficas o pruebas de exposición a la llama, garantiza que estos recubrimientos puedan soportar altas temperaturas según los requisitos de diseño, brindando protección crítica en escenarios de incendio.

6. Inspección del desempeño sísmico: preparación para lo inesperado

En zonas propensas a terremotos, el rendimiento sísmico es una máxima prioridad.

Realizamos inspecciones especializadas de conexiones y componentes sísmicos para garantizar que puedan absorber y disipar energía durante un terremoto. Esto incluye comprobar la integridad de los tirantes, amortiguadores y marcos resistentes a momentos.

Para profundizar más en este tema, explora nuestro artículo: Resistencia sísmica en estructuras de acero.

Inspección de estructuras de acero y garantía de rendimiento

En SteelPRO PEB, entendemos que la seguridad y durabilidad de una estructura de acero dependen de procesos de inspección meticulosos. Prueba de materiales a evaluaciones de desempeño sísmicoCada paso está diseñado para garantizar que nuestras estructuras resistan la prueba del tiempo. Lo que nos distingue es nuestro compromiso con la gestión integral. Prueba de rendimiento estructural, incluido Pruebas de carga estáticas y dinámicas y análisis modal, que nos ayudan a validar nuestros diseños y optimizarlos para las condiciones del mundo real.

Al cumplir con estándares estrictos y utilizar tecnologías avanzadas, ofrecemos soluciones de acero en las que puede confiar durante décadas. Si desea obtener más información sobre nuestros procesos de inspección o para hablar sobre su próximo proyecto, no dude en comunicarse con nuestro equipo. Juntos, podemos crear estructuras que no solo sean resistentes, sino también seguras y sostenibles.

Preguntas frecuentes sobre la inspección de estructuras de acero

¿Cómo se inspecciona una estructura de acero?

Las inspecciones implican una combinación de controles visuales, pruebas no destructivas y evaluaciones de desempeño para garantizar el cumplimiento de los estándares de diseño y seguridad.

¿Cuáles son los procedimientos de prueba para el acero estructural?

Los procedimientos incluyen pruebas de materiales, inspecciones de soldaduras, controles de conexiones de pernos y pruebas de carga, entre otros.

¿Qué es el ensayo NDT para estructuras de acero?

Se utilizan métodos de pruebas no destructivas, como pruebas ultrasónicas, radiográficas y de partículas magnéticas, para detectar fallas sin dañar la estructura.

¿Cuál es la importancia de las pruebas de carga en estructuras de acero?

Las pruebas de carga se utilizan para evaluar cuánto peso o presión puede soportar una estructura de acero antes de fallar. Ayudan a garantizar que la estructura pueda soportar las cargas previstas, tanto estáticas (constantes) como dinámicas (cambiantes), sin comprometer la seguridad ni el rendimiento.

¿Con qué frecuencia se deben inspeccionar las estructuras de acero?

Las estructuras de acero deben inspeccionarse de acuerdo con su edad y las condiciones ambientales a las que están expuestas. Las estructuras nuevas necesitan una inspección dentro de 1 año, luego anualmente durante 5 años. Las estructuras maduras (5 a 20 años) deben inspeccionarse cada 2 años, y las más antiguas (20 años o más) cada 1 o 2 años. En condiciones adversas, las inspecciones deben realizarse con mayor frecuencia, con controles adicionales después de eventos importantes.