Stahlkonstruktionen bilden die Grundlage moderner Bauweisen und bieten unübertroffene Festigkeit und Vielseitigkeit. Doch ihre Zuverlässigkeit ist nicht von selbst gewährleistet. Um ihre Sicherheit, Haltbarkeit und Einhaltung der Spezifikationen zu gewährleisten, sind regelmäßige Inspektionen von entscheidender Bedeutung.

In diesem Artikel erläutern wir die wichtigsten Arten der Stahlkonstruktionsprüfung, wie sie durchgeführt werden und warum sie wichtig sind. Ob Ingenieur, Architekt oder Projektmanager – das Verständnis dieser Prüfungen ist entscheidend, um die höchste Qualität Ihrer Konstruktionen sicherzustellen.

1. Materialprüfung: Die Grundlage der Qualität

Bevor ein Stahlbauteil Teil einer Struktur wird, müssen seine Materialeigenschaften gründlich bewertet werden. Dieser Schritt stellt sicher, dass der Stahl den erforderlichen Normen entspricht und den vorgesehenen Belastungen standhält.

Analyse der chemischen Zusammensetzung

Mit modernen Werkzeugen wie Spektrometern lassen sich Kohlenstoff-, Silizium-, Mangan-, Schwefel- und Phosphorgehalte in Stahl analysieren. Diese Elemente haben direkten Einfluss auf die Festigkeit, Schweißbarkeit und Widerstandsfähigkeit des Materials gegenüber Umwelteinflüssen. So kann beispielsweise ein zu hoher Schwefelgehalt zu Sprödigkeit führen, während der richtige Kohlenstoffgehalt die Festigkeit erhöht.

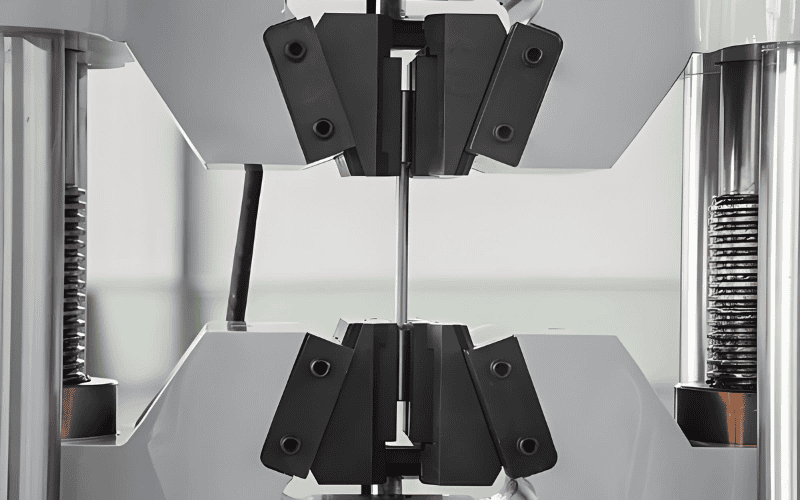

Prüfung mechanischer Eigenschaften

Mechanische Tests wie Zug-, Schlag- und Biegetests liefern wichtige Daten zur Leistung des Stahls. Zugversuche beurteilen die Streckgrenze und Dehnung, während Schlagversuche die Zähigkeit bei niedrigen Temperaturen messen. Anhand dieser Ergebnisse können wir bestätigen, dass der Stahl sowohl statischen als auch dynamischen Belastungen standhält, ohne zu versagen.

2. Schweißqualitätsprüfung: Sicherstellung der strukturellen Integrität

Das Schweißen ist ein kritischer Prozess im Stahlbau und seine Qualität kann über Erfolg oder Misserfolg einer Struktur entscheiden. Schon der kleinste Defekt in einer Schweißnaht kann das gesamte System gefährden.

Visuelle Inspektion

Der erste Schritt besteht aus einer gründlichen Sichtprüfung der Schweißnahtoberfläche. Dabei werden häufige Probleme wie Risse, Porosität, Unterhöhlungen und unvollständige Verschmelzung identifiziert. Obwohl diese Methode einfach ist, ist sie äußerst effektiv bei der Erkennung von Oberflächenfehlern.

Zerstörungsfreie Prüfung (NDT)

Für eine tiefergehende Analyse werden NDT-Techniken eingesetzt:

- Ultraschallprüfung (UT): Ideal zum Erkennen innerer Fehler in dicken Schweißnähten, wie beispielsweise Risse oder Einschlüsse.

- Röntgenprüfung (RT): Dabei werden Röntgen- oder Gammastrahlen verwendet, um detaillierte Bilder innerer Defekte zu erzeugen.

- Magnetpulverprüfung (MT): Es eignet sich zum Erkennen von Oberflächenfehlern und oberflächennahen Fehlern in ferromagnetischen Materialien.

- Eindringprüfung (PT): Wird verwendet, um Oberflächenrisse in nicht porösen Metallen zu identifizieren.

Zerstörende Prüfung

In manchen Fällen empfiehlt es sich, zerstörende Prüfungen an Schweißproben durchzuführen, um deren mechanische Eigenschaften zu beurteilen. Diese Prüfungen werden zwar nicht an der tatsächlichen Struktur durchgeführt, liefern aber wertvolle Erkenntnisse über die Festigkeit und Duktilität der Schweißnaht und tragen so zur Gewährleistung der Gesamtintegrität des Schweißprozesses bei. Beispielsweise Zugversuch wird häufig verwendet, wobei eine Probeschweißnaht gedehnt wird, bis sie bricht. Dadurch werden wichtige Daten zum Verhalten der Schweißnaht unter Belastung gewonnen.

3. Prüfung von Schraubverbindungen: Der Schlüssel zur Stabilität

Schraubverbindungen sind ein wesentlicher Bestandteil der Stahlkonstruktion. Ihre Leistung hängt unmittelbar von der ordnungsgemäßen Installation und kontinuierlichen Wartung ab. Die Gewährleistung sicherer Verbindungen ist für die Stabilität und Sicherheit der Konstruktion von entscheidender Bedeutung.

Sicht- und Installationskontrollen

Eine gründliche Inspektion sollte alle in Stahlkonstruktionen verwendeten Schraubenarten umfassen, wie z. B. hochfeste Schrauben, Ankerschrauben und Standardschrauben. Zu den wichtigsten Prüfungen gehören die Suche nach Rissen, Korrosion und Gewindeintegrität.

Für hochfeste Schrauben, stellen Sie sicher, dass die Vorspannung den Konstruktionsspezifikationen entspricht.

Für AnkerbolzenÜberprüfen Sie die korrekte Einbettung und Ausrichtung mit dem Fundament. Selbst eine leicht lockere oder falsch installierte Schraube – egal ob hochfest oder normal – kann zum Versagen der Verbindung führen. Daher ist dieser Schritt entscheidend.

Prüfung von Reibungsoberflächen

Für hochfeste Schraubverbindungen, ist die Prüfung des Gleitkoeffizienten von Reibungsflächen wichtig, um sicherzustellen, dass die Verbindung Scherkräften standhält und unter Belastung stabil bleibt.

Für normale Schrauben Und Ankerbolzen, während Reibungstests weniger kritisch sind, sind die Überprüfung des Zustands der Kontaktflächen und die Sicherstellung des richtigen Drehmoments während der Installation wichtige Schritte zur Vermeidung struktureller Probleme.

Weitere Informationen finden Sie in unserem verwandten Artikel: Stahlverbindungen in Gebäuden mit Stahlkonstruktion.

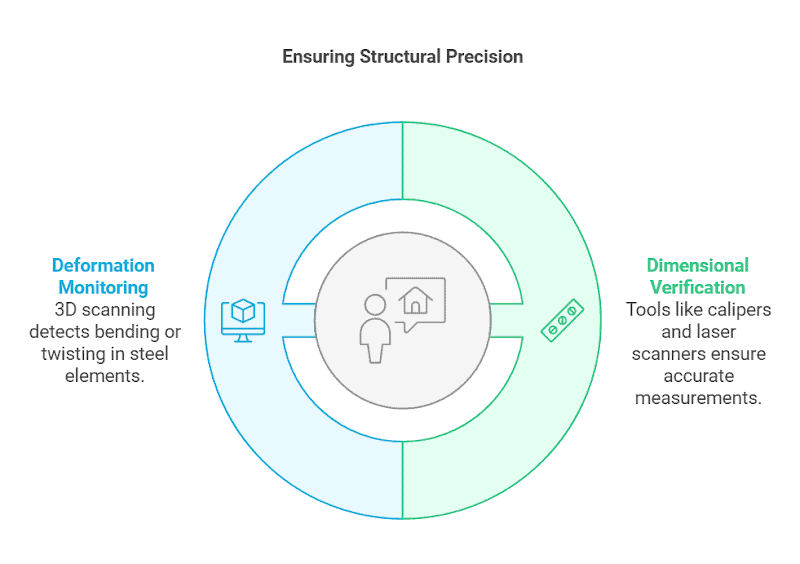

4. Maß- und Verformungsprüfung: Präzision ist wichtig

Selbst geringfügige Abweichungen in den Abmessungen oder der Ausrichtung können die Leistung einer Struktur erheblich beeinträchtigen. Die Gewährleistung der Genauigkeit in diesen Bereichen ist entscheidend für die Erhaltung der strukturellen Integrität und Funktionalität.

Maßprüfung

Es empfiehlt sich, Werkzeuge wie Messschieber, Laserscanner und Totalstationen zu verwenden, um die Länge, Breite, Dicke und andere Abmessungen von Stahlkomponenten zu messen. Dieser Schritt stellt sicher, dass jedes Teil genau den Designspezifikationen entspricht, wodurch das Risiko von Installationsfehlern oder strukturellen Schwächen minimiert wird.

Deformationsüberwachung

Im Laufe der Zeit können sich Stahlelemente aufgrund von Belastungen oder Umwelteinflüssen verbiegen, verdrehen oder durchhängen. Um diese Verformungen kontinuierlich zu überwachen, sollten moderne Vermessungstechniken wie 3D-Laserscanning oder digitale Photogrammetrie eingesetzt werden. Durch die frühzeitige Erkennung übermäßiger Verformungen können rechtzeitig Korrekturmaßnahmen ergriffen und so potenzielle Strukturfehler verhindert werden.

5. Korrosions- und Brandschutzinspektion: Langlebigkeitssicherung

Stahlkonstruktionen sind häufig rauen Umgebungsbedingungen ausgesetzt, weshalb Korrosions- und Brandschutz für die Gewährleistung ihrer Langlebigkeit und Sicherheit von entscheidender Bedeutung sind.

Verwandte Lektüre: Brandschutz für Stahlkonstruktionen

Beschichtungsinspektion

Messung der Dicke von Korrosionsschutzbeschichtungen mit speziellen Instrumenten wie Ultraschall- Dickenmessgeräte oder magnetische Induktion Schichtdickenmessgeräte werden empfohlenZusätzlich sollten Haftungstests wie Gitterschnitt- oder Abziehtests durchgeführt werden, um die Bindungsstärke zwischen der Beschichtung und der Stahloberfläche zu beurteilen.

Eine gut aufgetragene und ordnungsgemäß gepflegte Beschichtung kann die Lebensdauer der Struktur erheblich verlängern, indem sie Rost und Verschleiß verhindert.

Brandschutzbewertung

Feuerbeständige Beschichtungen sollten auf Dicke, Integrität und Wärmeleistung geprüft werden. Durch den Einsatz moderner Techniken wie Wärmebildgebung oder Flammenbeanspruchungstests wird sichergestellt, dass diese Beschichtungen den Konstruktionsanforderungen entsprechend hohen Temperaturen standhalten und im Brandfall einen wichtigen Schutz bieten.

6. Seismische Leistungsprüfung: Vorbereitung auf das Unerwartete

In erdbebengefährdeten Gebieten hat die seismische Leistung höchste Priorität.

Wir führen spezielle Inspektionen seismischer Verbindungen und Komponenten durch, um sicherzustellen, dass sie bei einem Erdbeben Energie absorbieren und ableiten können. Hierzu gehört die Überprüfung der Integrität von Streben, Dämpfern und momententragenden Rahmen.

Um tiefer in dieses Thema einzutauchen, lesen Sie unseren Artikel: Erdbebensicherheit in Stahlkonstruktionen.

Inspektion und Leistungssicherung von Stahlkonstruktionen

Bei SteelPRO PEB wissen wir, dass die Sicherheit und Haltbarkeit einer Stahlkonstruktion von sorgfältigen Inspektionsprozessen abhängt. Von Materialprüfung Zu seismische LeistungsbewertungenJeder Schritt ist darauf ausgerichtet, sicherzustellen, dass unsere Strukturen den Test der Zeit bestehen. Was uns auszeichnet, ist unser Engagement für umfassende Strukturelle Leistungsprüfung, einschließlich statische und dynamische Belastungstests Und Modalanalyse, die uns dabei helfen, unsere Designs zu validieren und für reale Bedingungen zu optimieren.

Durch die Einhaltung strenger Standards und den Einsatz fortschrittlicher Technologien bieten wir Stahllösungen, auf die Sie sich jahrzehntelang verlassen können. Für weitere Informationen zu unseren Prüfprozessen oder um Ihr nächstes Projekt zu besprechen, wenden Sie sich gerne an unser Team. Gemeinsam schaffen wir Strukturen, die nicht nur stabil, sondern auch sicher und nachhaltig sind.

Häufige Fragen zur Inspektion von Stahlkonstruktionen

Wie prüft man eine Stahlkonstruktion?

Inspektionen umfassen eine Kombination aus Sichtprüfungen, zerstörungsfreien Prüfungen und Leistungsbewertungen, um die Einhaltung der Konstruktions- und Sicherheitsstandards sicherzustellen.

Welche Prüfverfahren gibt es für Baustahl?

Zu den Verfahren gehören unter anderem Materialprüfungen, Schweißnahtprüfungen, Kontrollen der Schraubverbindungen und Belastungstests.

Was ist der NDT-Test für Stahlkonstruktionen?

Zerstörungsfreie Prüfverfahren wie Ultraschall-, Röntgen- und Magnetpulverprüfung werden eingesetzt, um Fehler zu erkennen, ohne die Struktur zu beschädigen.

Welche Bedeutung haben Belastungstests bei Stahlkonstruktionen?

Mithilfe von Belastungstests lässt sich ermitteln, wie viel Gewicht oder Druck eine Stahlkonstruktion aushalten kann, bevor sie versagt. So lässt sich sicherstellen, dass die Konstruktion die vorgesehenen statischen (konstanten) und dynamischen (veränderlichen) Belastungen ohne Beeinträchtigung der Sicherheit oder Leistung bewältigen kann.

Wie oft sollten Stahlkonstruktionen überprüft werden?

Stahlkonstruktionen sollten entsprechend ihrem Alter und den Umweltbedingungen, denen sie ausgesetzt sind, überprüft werden. Neue Konstruktionen müssen innerhalb eines Jahres und anschließend fünf Jahre lang jährlich überprüft werden. Ältere Konstruktionen (5–20 Jahre) sollten alle zwei Jahre, ältere (20+ Jahre) alle ein bis zwei Jahre überprüft werden. Unter rauen Bedingungen sollten die Inspektionen häufiger durchgeführt werden, zusätzliche Kontrollen nach größeren Ereignissen.