¿Qué mantiene unidos a los rascacielos, estadios y puentes? La respuesta está en la precisión y la resistencia de la tecnología de soldadura. En las estructuras de acero, la soldadura es más que un proceso: es el vínculo vital que garantiza Durabilidad, seguridad y rendimiento.

Desde los edificios de gran altura hasta las instalaciones industriales, el acero constituye la columna vertebral de la construcción moderna. Pero este es el verdadero desafío: garantizar que cada soldadura sea perfecta y que cada unión sea sólida como una roca.

Este artículo lo lleva al interior de las tecnologías de soldadura clave detrás de las estructuras de acero, destacando los desafíos y por qué control de calidad y seguridad Son fundamentales para su resistencia y confiabilidad. Ya sea que sea ingeniero, profesional de la construcción o simplemente sienta curiosidad, ¡veamos los aspectos básicos de la soldadura de acero y veamos cómo está dando forma al futuro de la construcción!

Tipos de soldadura en estructuras de acero

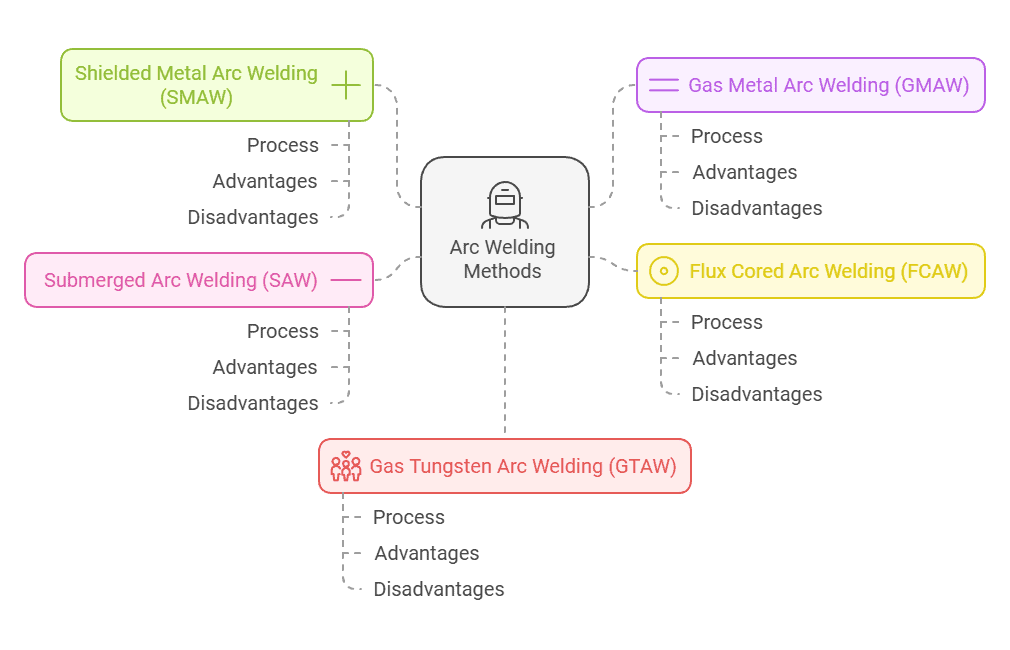

Soldadura por arco

La soldadura por arco es una de las técnicas más utilizadas en la construcción de estructuras de acero. Funciona generando un arco eléctrico entre un electrodo y el metal base, fundiendo y fusionando los materiales.

Soldadura por arco metálico protegido (SMAW)

Cómo funciona: Se forma un arco eléctrico entre el electrodo y el metal base, mientras que el revestimiento del electrodo genera una capa protectora de gas. Este método es el preferido por su simplicidad y eficacia.

- Ventajas:SMAW es versátil y funciona con distintos tipos de acero. Es portátil para uso en el lugar de trabajo y tiene costos de equipo bajos.

- Desventajas:Sin embargo, tiene velocidades más lentas, necesita reemplazos frecuentes de electrodos y puede causar inclusiones de escoria si no se limpia adecuadamente.

Soldadura por arco metálico con gas (GMAW)

Cómo funciona:Se alimenta un electrodo de alambre continuo a través de una pistola de soldadura, y un gas protector, como argón o CO₂, protege el baño de soldadura de la contaminación.

- Ventajas:GMAW es rápido y proporciona soldaduras suaves y limpias, lo que lo hace ideal para sistemas automatizados.

- Limitaciones:Es sensible al viento, lo que dificulta su uso en exteriores, y requiere un suministro de gas, lo que aumenta el coste de instalación.

Soldadura por arco con núcleo fundente (FCAW)

Cómo funciona:FCAW utiliza un alambre tubular lleno de fundente, que proporciona protección adicional y elementos de aleación durante el proceso de soldadura.

- Ventajas:Es perfecto para materiales gruesos con Excelente penetración y altas tasas de deposicióny se puede utilizar en exteriores sin gas protector adicional.

- Desventajas:Sin embargo, el FCAW tiene costos más altos para los alambres con núcleo fundente y crea más salpicaduras, lo que requiere mayor limpieza.

Soldadura por arco sumergido (SAW)

Cómo funciona:En SAW, el arco se sumerge bajo un fundente granular, lo que protege el baño de soldadura de la contaminación.

- Ventajas:Es ideal para materiales gruesos, ya que ofrece una penetración profunda, altas velocidades y soldaduras de alta calidad con defectos mínimos.

- Desventajas:SAW está limitado a posiciones planas u horizontales y necesita equipo especializado, que puede resultar engorroso.

Soldadura por arco de tungsteno con gas (GTAW)

Cómo funciona:Conocida como soldadura con gas inerte de tungsteno (TIG), la GTAW utiliza un electrodo de tungsteno no consumible y un gas inerte, como el argón, para proteger el baño de soldadura de la contaminación.

- VentajasReconocido por producir soldaduras limpias y de alta precisión sin salpicaduras, GTAW es ideal para materiales delgados y aplicaciones críticas.

- Desventajas¿El problema? Es más lento que otros métodos y requiere operadores expertos para obtener resultados perfectos.

Materiales de soldadura para estructuras de acero

La calidad de los materiales de soldadura afecta directamente la resistencia y durabilidad de las estructuras de acero. Esto es lo que necesita saber:

Electrodos y alambres

- Tipos y selección:Los electrodos y cables se eligen en función del grado de acero para garantizar la compatibilidad química y el rendimiento mecánico.

- Diámetro de impacto:El diámetro del electrodo o alambre afecta la corriente de soldadura, la tasa de deposición y el tamaño de la soldadura.

Flujo

- Papel en la soldadura:El fundente protege el baño de soldadura de la oxidación, elimina impurezas y puede agregar elementos de aleación para mejorar las propiedades de la soldadura.

- Tipos:Hay fundentes ácidos, básicos y neutros disponibles, cada uno adecuado para electrodos y metales base específicos.

Gases de protección

- Tipos:Se utilizan comúnmente gases inertes (como el argón) y gases activos (como el CO2).

- Selección:La elección del gas depende del método de soldadura y del material. Por ejemplo, el argón es ideal para el acero inoxidable, mientras que el CO2 es rentable para el acero al carbono.

Puntos clave a seguir para materiales de soldadura

Para garantizar la máxima calidad de las soldaduras, es esencial cumplir estrictamente las pautas de manipulación y uso de materiales. Estas son las prácticas que se deben seguir:

1. Almacenamiento y control de humedad:

Los electrodos y el fundente deben almacenarse en áreas secas y bien ventiladas para evitar la absorción de humedad. Los electrodos con bajo contenido de hidrógeno (por ejemplo, E5015, E5016) requieren cocción a temperatura ambiente. 300 °C ~ 350 °C antes de su uso para evitar el agrietamiento inducido por hidrógeno.

2. Principio de primero en entrar, primero en salir:

Para evitar la degradación, utilice siempre primero los materiales de soldadura más antiguos. Esto garantiza que su calidad y eficacia se mantengan a lo largo del tiempo.

3. Compatibilidad de materiales:

Nunca utilice electrodos oxidados ni mezcle electrodos ácidos y básicos. Seleccione materiales de soldadura que coincidan con la composición química y las propiedades mecánicas del metal base.

4. Consideraciones especiales:

Para placas gruesas o entornos de baja temperatura, opte siempre por electrodos o cables con bajo contenido de hidrógeno conocidos por su excelente resistencia al agrietamiento.

Técnicas clave de soldadura para estructuras de acero

Calificación del procedimiento de soldadura: el primer paso para garantizar la calidad de la soldadura

¿Por qué es necesaria la calificación del procedimiento de soldadura?

Sin una calificación adecuada, incluso la más mínima inconsistencia puede provocar uniones débiles o fallas estructurales.

¿Cómo realizar la calificación del procedimiento de soldadura?

- Soldadura de prueba: Comenzamos con soldaduras de prueba para simular condiciones reales, garantizando que los parámetros funcionen como se espera y realizando ajustes si es necesario.

- Prueba de rendimiento: Después de los ensayos, probamos la resistencia, la tenacidad y otras propiedades clave para verificar que el procedimiento cumple con los estándares y puede manejar las demandas del proyecto.

- Documentando el procedimiento: Una vez confirmado, registramos los métodos y parámetros de soldadura en un archivo detallado para guiar futuras soldaduras y mantener la consistencia en todo el proyecto.

Control de la distorsión de la soldadura: cómo mantener las estructuras rectas y resistentes

La distorsión de la soldadura es un desafío común, pero se puede controlar de manera efectiva con las técnicas adecuadas.

¿Qué causa la distorsión?

Durante la soldadura, Calefacción y refrigeración localizadas Hacer que el acero se expanda y contraiga, lo que provoca deformaciones o curvaturas. Si no se controla, esto puede comprometer tanto la apariencia como la integridad estructural.

Nuestro enfoque de control:

- Secuencia de soldadura optimizadaAl planificar cuidadosamente el orden de las soldaduras, minimizamos la acumulación de calor y la concentración de tensión.

- Precalentamiento y postcalentamiento:Precalentamos el acero para reducir las diferencias de temperatura y realizamos un tratamiento térmico posterior a la soldadura para estabilizar la estructura.

- Diseño reforzado:Agregar refuerzos o usar accesorios rígidos ayuda a contrarrestar la deformación.

Gestión de las tensiones residuales: cómo afrontar las amenazas ocultas

Las tensiones residuales son como enemigos silenciosos: son invisibles pero pueden provocar grietas o incluso fallas catastróficas si no se abordan.

¿Qué son las tensiones residuales?

Durante la soldadura, el calentamiento y el enfriamiento desiguales generan tensiones internas en el acero. Con el tiempo, estas tensiones pueden debilitar la estructura.

Cómo lo manejamos:

- Tratamiento térmico:Se utilizan técnicas como el recocido o el templado para redistribuir uniformemente las tensiones y restaurar la resistencia del acero.

- Métodos mecánicos:Utilizamos herramientas como el peening o la vibración para aliviar puntos de tensión localizados.

Inspección de calidad de la soldadura: de principio a fin

El control de calidad está integrado en cada fase de nuestro proceso de soldadura.

- Comprobaciones previas a la soldadura:

Inspeccionamos el material base para detectar defectos en la superficie, verificamos el grado del acero y nos aseguramos de que las dimensiones sean precisas. También se revisan minuciosamente equipos como fuentes de energía, alimentadores de alambre y sistemas de gas para evitar problemas operativos. - Durante la soldadura:

Monitoreo en tiempo real de Corriente, voltaje y velocidad de soldadura garantiza condiciones óptimas. Nuestro equipo también realiza inspecciones visuales para detectar problemas como fusión incompleta o porosidad de inmediato. - Pruebas posteriores a la soldadura:

Empleamos técnicas avanzadas de pruebas no destructivas (NDT), incluidas pruebas ultrasónicas y radiográficas, para identificar defectos internos. En el caso de uniones críticas, las pruebas destructivas, como las pruebas de tracción y de impacto, validan las propiedades mecánicas de la soldadura.

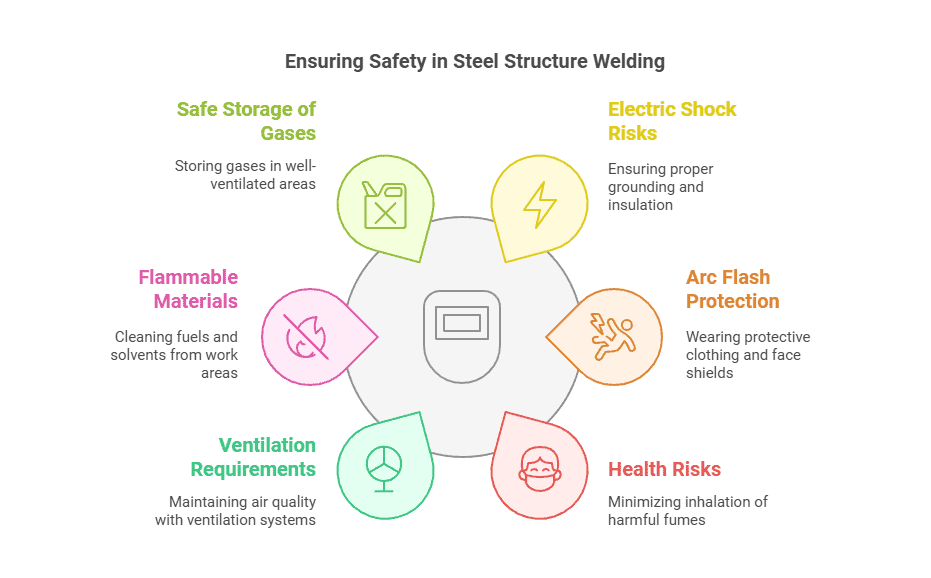

Precauciones de seguridad para la soldadura de estructuras de acero

La seguridad en la soldadura no se trata solo de seguir reglas: se trata de proteger vidas y mantener los proyectos en marcha sin demoras costosas.

Peligros eléctricos

- Riesgos de descarga eléctrica: Asegurarse Conexión a tierra y aislamiento adecuados Es fundamental evitar el contacto accidental con cables con corriente. Siempre verificamos las conexiones y el aislamiento de nuestros equipos para garantizar la seguridad de todos.

- Protección contra arco eléctrico: Agotador Ropa y protectores faciales resistentes al arco Es imprescindible. Este equipo de protección protege a nuestro equipo de la luz intensa y el calor que se producen durante la soldadura.

Exposición al humo y al gas

- Riesgos para la salud: La exposición prolongada a los humos de soldadura puede provocar problemas respiratorios y fiebre por humos metálicos. Hemos visto lo importante que es proteger la salud de nuestro equipo minimizando la inhalación de partículas nocivas.

- Requisitos de ventilación: Eficaz ventilación por extracción local captura los humos en la fuente, mientras ventilación mecánica general Mantiene la calidad general del aire. Estos sistemas son vitales para mantener un entorno de trabajo seguro.

Peligros de incendio y explosión

- Materiales inflamables en áreas de soldadura: Para nosotros es una prioridad Combustibles y disolventes limpios del lugar de soldadura antes de comenzar cualquier proyecto. Esta sencilla medida reduce significativamente el riesgo de incendios accidentales.

- Almacenamiento seguro de gases de soldadura: Adecuado Pautas de almacenamiento Se deben respetar estrictamente las normas de seguridad para gases como el oxígeno y el acetileno. Mantener estos gases en áreas bien ventiladas y lejos de fuentes de ignición ayuda a prevenir explosiones peligrosas.

Servicios de soldadura expertos en fabricación integral de estructuras de acero

En la construcción de estructuras de acero, la calidad de la soldadura determina la integridad de todo el proyecto. Al seleccionar los métodos de soldadura adecuados, utilizar materiales de primera calidad y cumplir con las mejores prácticas, garantizamos que cada soldadura sea resistente, duradera y confiable.

Nosotros operamos 15 líneas de producción de soldadura de última generación, apoyado por un equipo de profesionales capacitados con más de 20 Años de experiencia combinada. Nuestro compromiso con la excelencia garantiza que brindamos precisión y experiencia a cada proyecto, ya sea un Edificio de almacén industrial, Edificios de almacenamiento de acero de gran tamaño, o Edificios de gimnasios prefabricadosCon un riguroso control de calidad y un compromiso con la seguridad, brindamos servicios de soldadura de primer nivel que cumplen con los más altos estándares de la industria, asegurando el éxito y la longevidad de sus estructuras de acero.