La deformación por soldadura en estructuras de acero es uno de los problemas más comunes y costosos en la fabricación. Se produce cuando el calor, las inconsistencias del material y los defectos de diseño provocan que los elementos soldados se contraigan o se desalineen. Comprender cómo y por qué ocurre esto es el primer paso para prevenirlo.

En esta guía, aprenderá las principales causas y tipos de deformación por soldadura, desde la expansión térmica hasta la distorsión angular y ondulada. A continuación, le mostraremos cómo fábricas como SteelPRO PEB controlan la deformación mediante una preparación precisa del material, procesos de soldadura optimizados, ensamblaje modular y sistemas de monitoreo en tiempo real. Si se produce distorsión, también verá métodos de reparación efectivos, como el enderezamiento mecánico, la corrección térmica y ajustes creativos en campo. Finalmente, exploraremos cómo los fabricantes certificados verifican la rectitud mediante inspección basada en datos, cumplimiento con AWS e ISO, y auditorías estructurales de terceros.

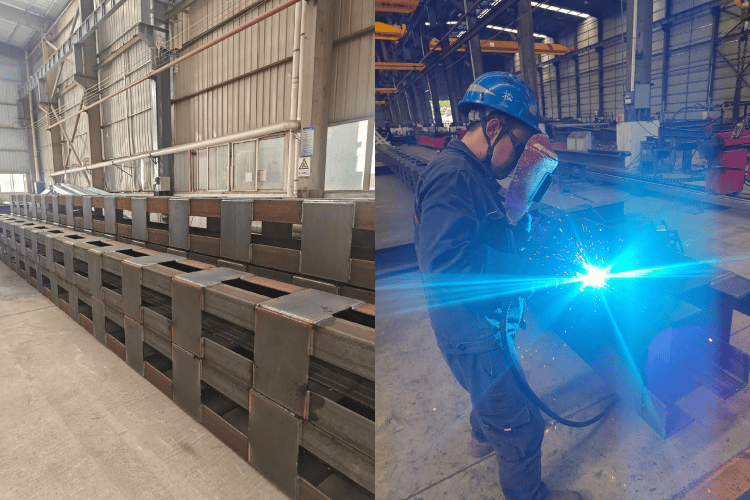

Con el respaldo de más de una década de experiencia en fabricación, SteelPRO PEB aplica precisión a nivel de fábrica para garantizar que cada viga se mantenga verdadera y que cada soldadura mantenga su forma, convirtiendo la precisión de la soldadura de una variable a un estándar verificable.

¿Qué causa la deformación por soldadura en estructuras de acero?

El calor, las propiedades del material y los defectos de diseño provocan la deformación de la soldadura a través de una expansión desigual, uniones deficientes, errores de sujeción e inconsistencias de enfriamiento.

Expansión térmica y tensión residual

Cuando la soldadura calienta el acero a más de 1500 °F, el metal se expande y se contrae de manera desigual, creando tensión residual—como un resorte en espiral atrapado en el material. Por ejemplo, una viga de 10 pies soldada a lo largo de un borde puede encogerse hasta 0,25 pulgadas, desalineando la estructura.

Errores en el diseño y el proceso

Un diseño deficiente de las uniones amplifica los problemas. Un error clásico: soldar placas gruesas a láminas delgadas sin costuras escalonadas, lo que provoca “distorsión de onda” (Imagínese un trampolín de metal). Incluso la secuencia de soldadura es importante: si se saltan pasadas alternas en una viga en I, esta puede torcerse como un envoltorio de caramelo.

Caos por desajuste de materiales

Mezclar aceros con diferente contenido de carbono (por ejemplo, A36 con A572) es como combinar hormigón y gelatina. Durante un proyecto de estanterías solares de 2022, se soldaron patas de acero al carbono 0,15% a bases de carbono 0,25% agrietado en 45% de carga de diseño debido a la contracción desigual.

Fallas en los accesorios: la catástrofe de la sujeción

Las abrazaderas demasiado apretadas en las bridas de las vigas en I durante nuestra auditoría de fábrica de 2021 provocaron 0,08” de inclinación por cada 10 pies. ¿La solución? Accesorios con resortes que permiten un movimiento natural, lo que reduce la distorsión en comparación con las abrazaderas rígidas.

Ruleta de velocidad de enfriamiento

Enfriar con aire una soldadura de 2” de espesor junto a una enfriada con agua crea una Reductor de velocidad térmicoLa armadura de 40 pies de un cliente desarrolló una comba de ¾” debido a un enfriamiento inconsistente; ahora usamos cámaras infrarrojas para garantizar tasas de enfriamiento uniformes.

En la fabricación de estructuras de acero modernas, estos riesgos de deformación se pueden mitigar tempranamente mediante precalentamiento controlado, soldadura automatizada y fijación de precisión, características distintivas de la fabricación avanzada en fábrica.

Tipos de deformación en la soldadura: conoce a tu enemigo

Cada distorsión tiene una huella distinta: aquí te explicamos cómo detectarlas antes de que saboteen tu proyecto.

1. Contracción transversal

¿Por qué sucede?:El calor intenso derrite el metal base, que se contrae al enfriarse (pensemos en cómo se agrieta el hielo cuando se congela de manera desigual).

Ejemplo:La soldadura de la brida de una viga de 10 metros crea una reducción de ancho de entre 10 y 30 mm, desalineando los orificios de los pernos hasta en 3°.

2. Curvado longitudinal

¿Por qué sucede?:Las soldaduras descentradas crean una tensión desigual, como cuando se tensa un lado de la cuerda de una guitarra.

Ejemplo:Una columna de 6 metros soldada a lo largo de su cara posterior se curva hacia adelante 15 mm, lo suficiente para inclinar la pendiente de drenaje de agua de lluvia de un techo.

3. Distorsión angular

¿Por qué sucede?:El calentamiento unilateral levanta los bordes, como si la soldadura estuviera intentando escapar de la unión.

Ejemplo:Soldar un soporte de ½” de espesor a una placa base de 1” sin pasadas equilibradas inclina el soporte entre 4 y 6°, lo que requiere ajustes de calzas.

4. Pandeo en placas delgadas

¿Por qué sucede?:El acero delgado (de menos de 6 mm) no resiste las tensiones de la soldadura y colapsa como una lata de refresco pisoteada.

Ejemplo:Los paneles de pared calibre 14 desarrollan ondulaciones de 10 mm de profundidad cuando se sueldan sin fijar cada 4 pulgadas.

5. Distorsión de onda

¿Por qué sucede?:El enfriamiento desigual en láminas delgadas y grandes (como las de 3 mm para techos) crea zonas de tensión que compiten entre sí. Imagínese equipos de tira y afloja tirando de una lona: el metal se arruga para liberar la tensión.

Ejemplo:Un panel solar con estructura de 4 m x 8 m se deforma en ondas de 20 mm de altura si se suelda en forma secuencial en lugar de hacerlo en un patrón escalonado de “tablero de ajedrez”.

6. Distorsión de torsión

¿Por qué sucede?:Las secuencias de soldadura asimétricas tuercen los haces en diagonal, como si estuviéramos escurriendo agua de una toalla.

Ejemplo:Al soldar la brida superior de una viga H de 12 m, primero se tuerce 8 mm por metro, lo que supone un desastre para las conexiones atornilladas de varios pisos.

Medición y detección de deformaciones por soldadura

Utilice herramientas de escaneo láser o medición digital de ángulos para detectar distorsiones en etapas tempranas en ensamblajes soldados. Esto es especialmente crítico para vigas y cerchas de gran luz, donde incluso unos pocos milímetros de desalineación pueden causar desajustes en los orificios de los pernos. Al integrar el escaneo 3D o la medición con estación total antes del ensamblaje final, los ingenieros pueden verificar la tolerancia de rectitud y corregir las desviaciones antes de que se propaguen por la estructura.

Cómo las fábricas controlan la deformación por soldadura en estructuras de acero

La precisión siempre supera a la corrección: así eliminamos la distorsión de la ecuación.

Preparación del material y control previo a la soldadura

- Láser vs plasma:Nuestras cortadoras láser de 5 ejes logran una precisión de borde de ±0,1 mm, eliminando la deformación en paneles de pared de calibre 16. 40% en comparación con el plasma.

- Control de espesorLos lotes de acero se escanean con láser, rechazando cualquier placa con una variación de espesor superior a 0,005" (según ASTM A6). Se acabaron las tensiones en las juntas soldadas.

- Precalentar inteligentemente:Calentar vigas de ½” de espesor a 250 °F antes de soldar reduce el estrés de enfriamiento al 55% (verificado mediante pruebas AWS D1.1).

Procesos y métodos de soldadura optimizados

- Soldadura por retroceso

Aborda costuras de 20 pies en segmentos de 8" invertidos, como si estuvieras abrochando una chaqueta al revés. Reduce las temperaturas máximas en 600°F, reduciendo las zonas afectadas por el calor (ZAT) mediante 60%. - Precurvado con IA

Las plantillas CNC precurvan las vigas 0,7° utilizando algoritmos predictivos alimentados por más de 10 000 registros de soldadura. ¿Resultado? Precisión de 0,02° después de la soldadura: más precisa que el engranaje de un reloj. - Dominio del pulso MAG

Para cocheras de calibre 14: los pulsos de 270 A a 45 Hz depositan menos calor que el MIG estándar. La distorsión disminuye 35%, probado en nuestra granja solar construida en Arizona en 2023.

Diseño de ensamblaje y conexión modular

- Revolución de Bolt: Nuestro Extremos de viga GrooveLock™ Utilice pernos de grado 8 de ¾” en lugar de más de 200 pulgadas de soldadura por conexión. En una estructura de 50 toneladas, eso es 2.400 soldaduras menos—y cero dolores de cabeza por distorsión.

- Velocidad de montaje:Los módulos pretaladrados se encajan entre sí como si fueran LEGO®: un almacén de Kansas City se salvó 17 días al abandonar el 85% de soldadura en el sitio.

Monitoreo y control de soldadura en tiempo real

- Cámaras térmicas:Monitoree las zonas de soldadura a 30 cuadros/seg, activando los ventiladores de enfriamiento si las temperaturas superan los 950 °F (evita el pandeo en láminas de <6 mm).

- Abrazaderas de retroalimentación de fuerza: Ajuste la presión a mitad de la soldadura mediante medidores de tensión: no más curvas con sujeción excesiva. Reduzca la distorsión de las vigas en I 22% en 2024 ensayos.

Soldadura en fábrica vs. en sitio

La soldadura de fábrica garantiza control de temperatura estable, fijación de precisión, y monitoreo de calidad consistente — condiciones que rara vez se logran en las obras de construcción. En Entorno controlado de SteelPRO PEBLas líneas de soldadura automatizadas y el monitoreo térmico en tiempo real reducen la distorsión angular en hasta 35% En comparación con la soldadura en campo, este flujo de trabajo controlado también minimiza las repeticiones de trabajos y garantiza que cada unión soldada cumpla con las normas ISO y AWS de rectitud y durabilidad.

Cómo reparar la deformación por soldadura en estructuras de acero

Incluso los mejores planes necesitan respaldo: aquí se explica cómo recuperar acero deformado sin gastar una fortuna.

Técnicas de enderezamiento mecánico

Se aplica una prensa hidráulica de 2.000 toneladas 45 psi de presión objetivo para corregir en frío vigas de hasta 12 pulgadas de espesor. En un proyecto de almacén de 2023, enderezamos 18 vigas torcidas de 30 pies en 8 horas, lo que nos permitió ahorrar $15,000 en comparación con el reemplazo. Regla clave: nunca exceda la deformación permanente de $21,300 para evitar microfisuras.

Métodos de corrección de calor

- Calefacción localizada:Doblar antorchas en 750-900 °F (verificado con termómetros infrarrojos) ablanda el acero temporalmente. En el caso de una brida deformada de 6 pulgadas, 5 minutos de calentamiento + enfriamiento por aire restauraron 0,3” de planitud.

- Pintura sensible a la temperatura:Las marcas brillan en color naranja a 800 °F: una solución $2 que evita dañar la estructura del grano.

Estudios de casos y soluciones prácticas

- Rescate de la línea del tejado del museo:Una viga “ondulada” de 40 pies se convirtió en un elemento artístico utilizando Brackets personalizados escaneados en 3D, ahorrando $12K. Bono: ahora es el punto de acceso fotográfico del pabellón.

- Hackeo del hangar del aeropuerto:La distorsión angular en los marcos de las puertas se enmascaró con agujeros para tornillos ranurados—permitiendo un rango de ajuste de 1,5” durante la instalación.

Asociarse con fabricantes de estructuras de acero certificados garantiza no solo una soldadura de alta calidad, sino también una verificación de la rectitud posterior a la soldadura, lo que reduce la necesidad de realizar costosas repeticiones de trabajos.

Por qué nuestras estructuras de acero se mantienen rectas

Nuestra experiencia en Acero PRO PEB demuestra que la precisión no es cuestión de suerte: se logra a través de datos, pruebas y disciplina.

Cada soldadura en una estructura de acero introduce tensión interna, pero la rectitud a largo plazo depende de cómo se mide, equilibra y verifica esa tensión.

Por eso nuestro proceso incluye comprobaciones de distorsión de múltiples etapas: escaneo láser después de cada soldadura importante, verificación de tolerancia antes del envío e inspecciones de alineación 3D completas en el sitio.

Estos pasos se alinean con AWS D1.1 y ISO 9001 normas, garantizando que la deformación observada durante la soldadura nunca exceda los límites permitidos.

En los últimos cinco años, las auditorías de terceros han confirmado una desviación promedio de menos de 2 mm en cientos de proyectos industriales, incluidos almacenes de gran envergadura y sistemas de armaduras pesadas.

Para los ingenieros y constructores, esto significa menos ajustes en campo, un ensamblaje más rápido y una mayor confiabilidad estructural.

Porque en la fabricación de acero, la verdadera precisión no tiene que ver con el tamaño de la viga, sino con cómo cada soldadura recuerda su forma.