La fabricación de estructuras de acero es clave para transformar el acero en estructuras de construcción fiables. Este artículo ofrece una visión completa del proceso de fabricación de estructuras de acero, desde la optimización del diseño hasta la producción en fábrica. Tanto si es un profesional de la ingeniería como si es un lector interesado en la fabricación de estructuras de acero, podrá obtener conocimientos prácticos y perspectivas.

¡A continuación, exploremos en profundidad cada paso clave de la fabricación de una estructura de acero!

Preparación para la fabricación de estructuras de acero: diseño y selección de materiales

El primer paso en la fabricación de estructuras de acero es el diseño y la selección de materiales, lo cual sienta las bases de todo el proceso. El diseño determina el rendimiento y la apariencia de la estructura, mientras que la selección de materiales influye en su resistencia, durabilidad y rentabilidad.

Diseño: Desde el concepto hasta los planos detallados

El diseño de estructuras de acero es un proceso sistemático que considera la funcionalidad del edificio, los requisitos de carga y el costo. Los pasos clave incluyen:

Diseño conceptual: Definir el diseño estructural (por ejemplo, marcos de portal para plantas industriales, sistemas de marcos arriostrados para edificios de gran altura) y seleccionar los tipos de componentes (por ejemplo, vigas en H, secciones de cajón).

Diseño detallado: Realizar análisis de carga, optimizar secciones transversales de componentes utilizando software (por ejemplo, SAP2000, Tekla) y crear dibujos de construcción detallados.

Verificación del diseño: Validar la resistencia y la estabilidad a través del análisis estructural y garantizar el cumplimiento de normas como GB 50017 (China) o EN 1993 (Europa).

Selección de materiales: Cómo elegir el acero y las conexiones adecuadas

La selección del material afecta directamente el rendimiento y el costo. Las consideraciones clave incluyen:

Tipos de acero: Acero al carbono (por ejemplo, Q235, ASTM A36) para uso general, acero de alta resistencia (por ejemplo, Q460) para cargas pesadas, acero resistente a la intemperie (por ejemplo, Corten) para uso en exteriores y acero inoxidable para aplicaciones especiales.

Métodos de conexión: Soldadura para uniones rígidas, atornillado para conexiones ajustables y remachado para casos específicos.

Control y optimización de costos

Optimizar el diseño y la selección de materiales ayuda a controlar los costos:

- Utilice software para reducir el uso de material.

- Estandarizar componentes y conexiones para simplificar la fabricación.

- Planifique el uso del material de manera eficiente para minimizar el desperdicio.

Lectura relacionada: Diseño de estructura de acero

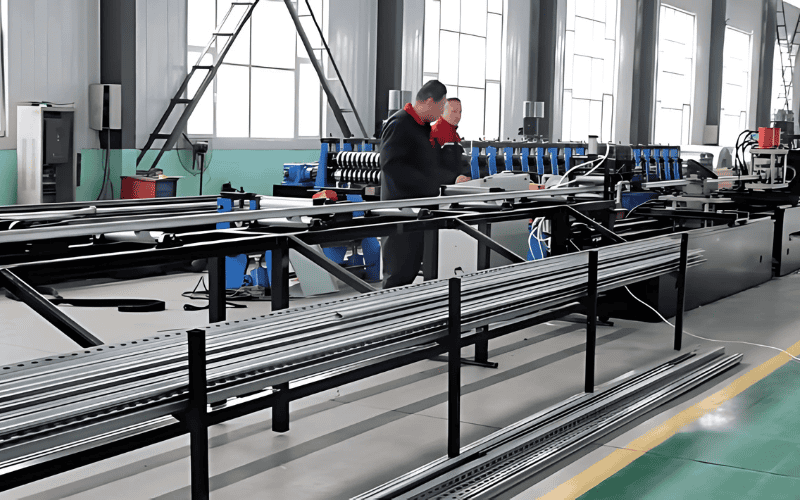

Proceso de fabricación de estructuras de acero

La fabricación de estructuras de acero es un proceso meticuloso que transforma las materias primas en componentes precisos y de alta calidad. A continuación, describimos los pasos clave de la fabricación de estructuras de acero, garantizando precisión, durabilidad y eficiencia en cada etapa.

1. Lofting y corte

Lofting

El lofting implica la creación de plantillas y el marcado de varillas a partir de planos de diseño para garantizar la precisión de las dimensiones. Utilizando planos geométricos a escala 1:1, se fabrican plantillas y varillas a partir de placas de acero. Estas sirven como referencia para cortar, doblar y taladrar.

Puntos clave:

- Asegúrese de que todas las marcas sean claras e incluyan números de componentes, referencias de dibujos y tamaños de orificios.

- Conserve las plantillas y varillas para futuras referencias hasta la finalización del proyecto.

Corte

Las técnicas de corte más comunes incluyen:

- Cizallado: Para cortes rectos en placas y perfiles.

- Serrado: Para cortes precisos en vigas y perfiles.

- Corte con llama: utiliza oxígeno y gas combustible para cortar placas de acero gruesas.

- Corte por plasma: ideal para cortar acero inoxidable, aluminio y otras aleaciones.

Control de calidad: Asegúrese de que los cortes estén limpios, libres de rebabas y dentro de las tolerancias especificadas.

2. Montaje y soldadura

Asamblea

Ensamblar piezas cortadas en componentes según las especificaciones de diseño.

Puntos clave:

- Asegúrese de que las superficies de contacto estén limpias y libres de residuos.

- Utilice herramientas como reglas cuadradas para mantener la alineación y la precisión.

- Fije temporalmente las piezas con pernos o pequeñas soldaduras antes de la soldadura final.

Soldadura

Métodos:

- Soldadura por arco manual (MMA): para soldadura por puntos y operaciones a pequeña escala.

- Soldadura por arco metálico con gas (MAG): para soldadura continua, utilizando un gas de protección (por ejemplo, mezcla de argón y CO2).

- Soldadura por arco sumergido (SAW): Para soldaduras largas y automatizadas, ideal para secciones pesadas.

Control de calidad: Realizar pruebas no destructivas (NDT), como pruebas ultrasónicas, para inspeccionar las soldaduras en busca de defectos, incluidas grietas o porosidad.

Lectura relacionada: Tecnología de soldadura de estructuras de acero

3. Enderezamiento y perforación

Alisado

Objetivo: Corregir deformaciones ocasionadas por corte, soldadura o transporte.

Métodos:

- Enderezamiento mecánico: Mediante prensas o rodillos.

- Enderezado con llama: aplicación de calor controlado en áreas específicas para remodelar el acero.

Puntos clave: Asegúrese de que los componentes cumplan con las tolerancias dimensionales antes de continuar al siguiente paso.

Perforación

Objetivo: Crear agujeros para conexiones atornilladas.

Métodos:

- Perforación: uso de taladros de columna para colocar agujeros con precisión.

- Punzonado: Para materiales más delgados, aunque menos común debido a la posible deformación del borde.

Control de calidad: Asegúrese de que los tamaños y las posiciones de los orificios coincidan con las especificaciones de diseño.

4. Eliminación de óxido y pintura

Eliminación de óxido

Método: El granallado es un método común empleado para limpiar superficies de acero eliminando óxido, sarro y contaminantes.

Puntos clave:

- Asegúrese de que la superficie esté limpia y rugosa para mejorar la adhesión de la pintura.

- Retire el polvo y los residuos residuales después del chorreado.

Cuadro

Proceso:

- Aplique una capa de imprimación inmediatamente después de eliminar el óxido para evitar que vuelva a formarse óxido.

- Aplicar posteriormente capas intermedias y superiores para conseguir el espesor y acabado final deseado.

Control de calidad: Asegúrese de que la aplicación sea uniforme, sin goteos, caídas ni zonas sin cubrir.

5. Marcado y embalaje

Calificación

Objetivo: Etiquete los componentes con identificadores únicos (por ejemplo, números de pieza, referencias de dibujo) para facilitar su identificación durante la instalación.

Puntos clave: Utilice marcas duraderas que permanezcan visibles durante el transporte y la instalación.

Embalaje

Objetivo: Proteja los componentes contra daños durante el transporte y el almacenamiento.

Métodos:

- Utilice cubiertas protectoras (por ejemplo, envoltorios de plástico, cajas de madera) para áreas sensibles.

- Asegure los componentes para evitar que se muevan durante el transporte.

Control de calidad: Inspeccione los componentes antes de empaquetarlos para asegurarse de que cumplan con los estándares de calidad.

Resumen

El proceso de fabricación de estructuras de acero consiste en una secuencia de pasos cuidadosamente orquestados, cada uno de los cuales es crucial para garantizar la calidad, durabilidad y rendimiento del producto final. Desde el lofting y el corte hasta el ensamblaje, la soldadura y el acabado final, cada etapa requiere precisión, experiencia y un riguroso control de calidad. Al seguir estrictamente estos procesos, garantizamos que nuestras estructuras de acero cumplan con los más altos estándares de seguridad y fiabilidad.

Consejos para la fabricación de estructuras de acero

- Diseño preciso: Empiece con diseños detallados y precisos. Esto garantiza una fabricación fluida y reduce los errores.

- Materiales de calidad: Utilice acero de alta calidad adaptado a las necesidades de su proyecto. La resistencia y durabilidad del material son fundamentales.

- Corte preciso: garantiza un corte preciso de componentes de acero para evitar costosas repeticiones.

- Calidad de la soldadura: nos centramos en una soldadura limpia y consistente para mantener la integridad estructural.

- Recubrimiento adecuado: aplique recubrimientos protectores para evitar la corrosión y prolongar la vida útil.

- Ensamblaje Eficiente: Optimice la secuencia de ensamblaje para ahorrar tiempo y reducir el desperdicio de material.

- Inspecciones periódicas: Realice controles de calidad exhaustivos en cada etapa de fabricación para detectar problemas de forma temprana.

Inspección de calidad en la fabricación de estructuras de acero

La inspección de calidad es fundamental durante todo el proceso de fabricación de estructuras de acero, ya que influye directamente en la seguridad, la durabilidad y el rendimiento de la estructura final. A continuación, se presentan los aspectos clave a considerar:

Inspección de materiales: Asegúrese de que todas las materias primas cumplan con los estándares de la industria. Inspeccione cualquier imperfección, como grietas, óxido o deformación, antes de utilizarlas en el proceso de fabricación.

Precisión dimensional: Confirme que todos los componentes cumplan con las dimensiones descritas en las especificaciones de diseño. Esto ayuda a prevenir problemas durante el ensamblaje y garantiza la integridad estructural.

Calidad de la soldadura: Inspeccione las soldaduras para comprobar su resistencia y uniformidad. Se deben utilizar técnicas de soldadura adecuadas y realizar inspecciones posteriores para detectar grietas, porosidad o fusión incompleta.

Acabado de la superficie: Examine el acabado superficial para detectar defectos como óxido, corrosión o rayones. Se deben aplicar métodos de tratamiento superficial, como galvanizado o pintura, para protegerlo del deterioro ambiental.

Pruebas no destructivas (END): Utilice técnicas como pruebas ultrasónicas o inspección con rayos X para identificar fallas internas que no son visibles a simple vista.

Montaje y montaje: Inspeccione el proceso de ensamblaje para confirmar que los componentes encajen según el diseño previsto. Una desalineación puede provocar debilidades estructurales o tensión adicional en el sistema.

Antes de salir de nuestra fábrica, garantizamos que cada estructura de acero se somete a una exhaustiva inspección de calidad. Nuestro equipo verifica todos los aspectos del proceso de fabricación, desde la calidad del material hasta las dimensiones precisas y la integridad de las soldaduras. Esto garantiza que cada componente cumpla con los estándares de la industria y esté listo para un uso seguro y confiable en su proyecto.

Desafíos y soluciones en la fabricación de estructuras de acero

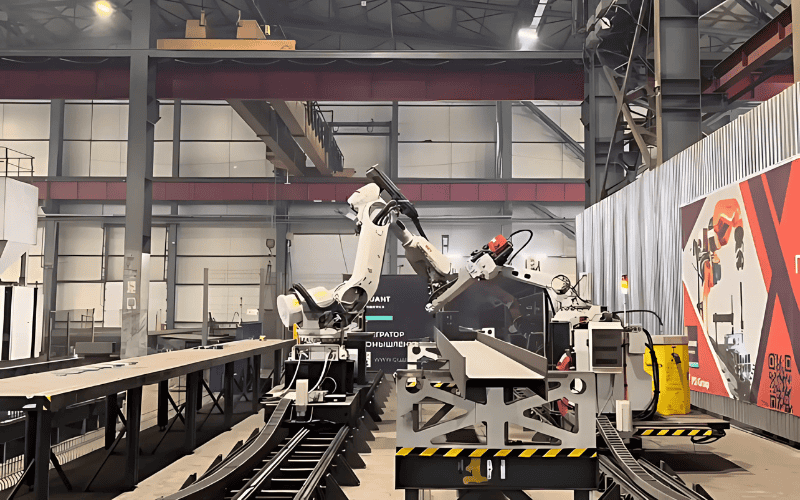

En la fabricación de estructuras de acero, respondemos a diversos desafíos a través del control científico de la deformación, la selección razonable de materiales y la aplicación de tecnología de protección ambiental.

Control de deformación

Desafío: Durante el corte, la soldadura y la perforación, el acero es propenso a deformarse, lo que afecta la precisión y la calidad de instalación de los componentes.

Nuestra solución:

- Control de la deformación en la soldadura: Reduzca la deformación optimizando la secuencia de soldadura, controlando la entrada de calor y utilizando pinzas. Utilice corrección mecánica o de llama cuando sea necesario.

- Control de precisión de corte y perforación: utilice equipos CNC de alta precisión para garantizar la precisión del corte y la perforación, y realice el mantenimiento periódico del equipo para evitar errores.

Selección de materiales

Desafío: Cada proyecto tiene diferentes requisitos de rendimiento para el acero. Una selección incorrecta puede resultar en una resistencia estructural insuficiente o un costo excesivo.

Nuestra solución:

Recomendamos el acero más adecuado según las necesidades de su proyecto para garantizar un equilibrio entre rendimiento y economía.

- Acero al carbono (como Q235, Q355): adecuado para la mayoría de estructuras de edificios.

- Acero de alta resistencia (como Q460): adecuado para grandes luces o estructuras con cargas pesadas.

- Acero corten (tipo acero corten): adecuado para ambientes exteriores o corrosivos.

- Acero inoxidable: se utiliza en ocasiones especiales, como equipos químicos.

Protección del medio ambiente y sostenibilidad

Desafío: Con la mejora de los requisitos de protección ambiental, la fabricación de estructuras de acero necesita reducir el impacto en el medio ambiente y, al mismo tiempo, satisfacer las necesidades del desarrollo sostenible.

Nuestra solución:

- Recubrimientos respetuosos con el medio ambiente: utilice recubrimientos con bajo contenido de COV para reducir la contaminación del medio ambiente.

- Reciclabilidad: El acero es reciclable 100%. Reducimos los residuos y apoyamos el desarrollo sostenible optimizando los procesos de diseño y fabricación.

¿Listo para optimizar su proyecto con precisión y calidad inigualables? Nuestro avanzado proceso de fabricación de estructuras de acero garantiza que cada etapa, desde el diseño hasta la inspección final, se ejecute con los más altos estándares.

Con tecnología de vanguardia y un equipo de expertos cualificados, ofrecemos estructuras de acero que no solo son fiables, sino también duraderas. Contáctenos hoy mismo para descubrir cómo nuestro excepcional proceso de fabricación puede hacer realidad su visión de forma eficiente y sin complicaciones.