Schweißverformungen in Stahlkonstruktionen gehören zu den häufigsten – und kostspieligsten – Problemen in der Fertigung. Sie entstehen, wenn Hitze, Materialinkonsistenzen und Konstruktionsfehler dazu führen, dass Schweißelemente schrumpfen oder sich verziehen. Der erste Schritt zur Vermeidung ist das Verständnis der Ursachen.

In diesem Leitfaden erfahren Sie mehr über die wichtigsten Ursachen und Arten von Schweißverformungen, von der Wärmeausdehnung bis hin zu Winkel- und Wellenverformungen. Anschließend zeigen wir, wie Fabriken wie SteelPRO PEB Verformungen durch präzise Materialvorbereitung, optimierte Schweißprozesse, modulare Montage und Echtzeit-Überwachungssysteme kontrollieren. Sollte es dennoch zu Verformungen kommen, erfahren Sie effektive Reparaturmethoden, darunter mechanisches Richten, Wärmekorrektur und kreative Anpassungen vor Ort. Abschließend erläutern wir, wie zertifizierte Hersteller die Geradheit durch datenbasierte Inspektionen, AWS- und ISO-Konformität sowie Strukturprüfungen durch Dritte überprüfen.

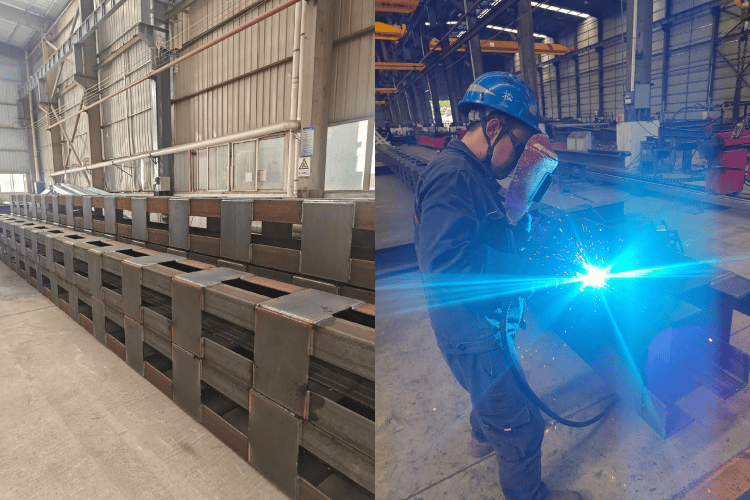

SteelPRO PEB kann auf mehr als ein Jahrzehnt Fertigungserfahrung zurückgreifen und wendet Präzision auf Fabrikniveau an, um sicherzustellen, dass jeder Träger gerade bleibt und jede Schweißnaht ihre Form behält. Dadurch wird die Schweißgenauigkeit von einer Variablen zu einem überprüfbaren Standard.

Was verursacht Schweißverformungen in Stahlkonstruktionen?

Hitze, Materialeigenschaften und Konstruktionsfehler führen zu Schweißverformungen durch ungleichmäßige Ausdehnung, schlechte Verbindungen, Klemmfehler und Inkonsistenzen bei der Kühlung.

Wärmeausdehnung und Eigenspannung

Beim Schweißen wird Stahl auf über 1.500 °F erhitzt. Das Metall dehnt sich aus und zieht sich ungleichmäßig zusammen, wodurch Eigenspannung– wie eine im Material gefangene Spiralfeder. Beispielsweise kann ein 3 Meter langer, an einer Kante verschweißter Balken um bis zu 6,35 mm schrumpfen, wodurch die Struktur aus der Ausrichtung gerät.

Design- und Prozessfallen

Eine schlechte Verbindungskonstruktion verstärkt die Probleme. Ein klassischer Fehler: Das Schweißen dicker Platten mit dünnen Blechen ohne versetzte Nähte, was zu „Wellenverzerrung“ (Stellen Sie sich ein Trampolin aus Metall vor.) Sogar die Schweißreihenfolge ist wichtig – das Auslassen abwechselnder Durchgänge bei einem I-Träger kann ihn wie eine Bonbonverpackung verziehen.

Chaos durch Materialfehlanpassung

Das Mischen von Stählen mit unterschiedlichem Kohlenstoffgehalt (z. B. A36 mit A572) ist wie die Kombination von Beton und Wackelpudding. Bei einem Solar-Racking-Projekt im Jahr 2022 wurden Beine aus 0,15% Kohlenstoffstahl mit Sockeln aus 0,25% Kohlenstoffstahl verschweißt. geknackt bei 45% der Auslegungslast aufgrund ungleichmäßiger Kontraktion.

Vorrichtungsfehler: Die Klemmkatastrophe

Zu fest angezogene Klemmen an den I-Trägerflanschen während unseres Fabrikaudits im Jahr 2021 führten dazu, 0,08 Zoll Durchbiegung pro 10 Fuß. Die Lösung? Federbelastete Vorrichtungen, die natürliche Bewegungen ermöglichen – wodurch die Verzerrung durch 70% im Vergleich zu starren Klemmen reduziert wird.

Abkühlgeschwindigkeits-Roulette

Die Luftkühlung einer 2 Zoll dicken Schweißnaht neben einer wassergehärteten Schweißnaht erzeugt eine thermische Bremsschwelle. Bei dem 40 Fuß langen Fachwerk eines Kunden kam es aufgrund ungleichmäßiger Kühlung zu einer Wölbung von ¾ Zoll. Jetzt setzen wir Infrarotkameras ein, um gleichmäßige Abkühlungsraten zu gewährleisten.

Bei der modernen Herstellung von Stahlkonstruktionen können diese Verformungsrisiken durch kontrolliertes Vorwärmen, automatisiertes Schweißen und präzise Vorrichtungen – die Kennzeichen einer fortschrittlichen Fabrikfertigung – frühzeitig gemindert werden.

Arten von Schweißverformungen: Kennen Sie Ihren Feind

Jede Verzerrung hat einen eindeutigen Fingerabdruck. So erkennen Sie sie, bevor sie Ihr Projekt sabotieren.

1. Querschrumpfung

Warum es passiert: Große Hitze bringt unedle Metalle zum Schmelzen und zieht sich beim Abkühlen zusammen – denken Sie daran, wie Eis bricht, wenn es ungleichmäßig gefriert.

Beispiel: Durch das Schweißen des Flansches eines 10 Meter langen Trägers wird die Breite um 10–30 mm reduziert, wodurch die Bolzenlöcher um bis zu 3° verschoben werden.

2. Längsbiegung

Warum es passiert: Außermittige Schweißnähte erzeugen eine ungleichmäßige Spannung, ähnlich wie beim Spannen einer Seite einer Gitarrensaite.

Beispiel: Eine 6 Meter lange, an der Rückseite verschweißte Säule ist um 15 mm nach vorne gebogen – genug, um die Neigung des Daches für den Regenwasserabfluss zu neigen.

3. Winkelverzerrung

Warum es passiert: Einseitiges Erhitzen hebt die Kanten an, als ob die Schweißnaht aus der Verbindung ausbrechen möchte.

Beispiel: Das Schweißen einer ½ Zoll dicken Halterung an eine 1 Zoll dicke Grundplatte ohne ausgeglichene Durchgänge neigt die Halterung um 4–6°, was eine Anpassung der Unterlegscheiben erforderlich macht.

4. Beulen in dünnen Platten

Warum es passiert: Dünner Stahl (unter 6 mm) hält den Schweißspannungen nicht stand und bricht zusammen wie eine Getränkedose, auf die man tritt.

Beispiel: Bei Wandpaneelen der Stärke 14 bilden sich 10 mm tiefe Wellen, wenn sie ohne Heften alle 4 Zoll geschweißt werden.

5. Wellenverzerrung

Warum es passiert: Ungleichmäßiges Abkühlen in großen, dünnen Platten (z. B. 3 mm dicken Dachbahnen) führt zu konkurrierenden Spannungszonen. Stellen Sie sich Tauziehen-Teams vor, die an einer Plane ziehen – das Metall faltet sich, um die Spannung abzubauen.

Beispiel: Ein 4 x 8 m großes Solarrahmenpanel verzieht sich zu 20 mm hohen Wellen, wenn es sequenziell statt in einem versetzten „Schachbrettmuster“ geschweißt wird.

6. Verdrehungsverzerrung

Warum es passiert: Asymmetrische Schweißsequenzen verdrehen die Strahlen diagonal, wie beim Auswringen von Wasser aus einem Handtuch.

Beispiel: Beim Schweißen des oberen Flansches eines 12 m langen H-Trägers verdreht sich dieser zunächst um 8 mm pro Meter – eine Katastrophe für mehrstöckige Schraubverbindungen.

Messen und Erkennen von Schweißverformungen

Nutzen Sie Laserscanning oder digitale Winkelmesswerkzeuge, um Verformungen in Schweißkonstruktionen frühzeitig zu erkennen. Dies ist besonders wichtig bei weitgespannten Trägern und Fachwerken, bei denen bereits wenige Millimeter Fehlausrichtung zu einer Fehlpassung der Bolzenlöcher führen können. Durch die Integration von 3D-Scanning oder Totalstationsmessung vor der Endmontage können Ingenieure die Geradheitstoleranz überprüfen und Abweichungen korrigieren, bevor sie sich in der Struktur ausbreiten.

Wie Fabriken Schweißverformungen in Stahlkonstruktionen kontrollieren

Präzision ist immer besser als Korrektur – so beseitigen wir Verzerrungen.

Materialvorbereitung und Kontrolle vor dem Schweißen

- Laser vs. Plasma: Unsere 5-Achsen-Laserschneider erreichen eine Kantenpräzision von ±0,1 mm und reduzieren so die Verformung von 16-Gauge-Wandpaneelen durch 40% im Vergleich zu Plasma.

- Dickenkontrolle: Stahlchargen werden per Laser gescannt. Dabei werden alle Platten mit Dickenabweichungen von >0,005 Zoll (gemäß ASTM A6) aussortiert. Kein „Spannungsroulette“ mehr an Schweißnähten.

- Intelligent vorheizen: Das Erhitzen von ½" dicken Balken auf 250°F vor dem Schweißen reduziert die Abkühlungsspannung um 55% (verifiziert durch AWS D1.1-Tests).

Optimierte Schweißprozesse und -methoden

- Backstep-Schweißen

Bewältigen Sie 20-Fuß-Nähte in umgekehrten 8-Zoll-Segmenten – wie das Rückwärtsschließen einer Jacke. Reduziert Spitzentemperaturen um 600 °F, Schrumpfung der Wärmeeinflusszonen (HAZ) durch 60%. - Vorbiegen mit KI

CNC-Vorrichtungen zum Vorbiegen von Balken 0,7° Mithilfe von prädiktiven Algorithmen, die auf über 10.000 Schweißdatensätzen basieren. Ergebnis? 0,02° Genauigkeit nach dem Schweißen – genauer als ein Uhrwerk. - Pulse MAG-Meisterschaft

Für 14-Gauge-Carports: 270A-Impulse bei 45 Hz erzeugen 30% weniger Wärme als Standard-MIG. Die Verzerrung sinkt 35%, bewiesen durch den Bau unseres Solarparks in Arizona im Jahr 2023.

Modulares Aufbau- und Anschlussdesign

- Bolt Revolution: Unser GrooveLock™-Trägerenden Verwenden Sie ¾" Schrauben der Güteklasse 8 anstelle von über 200 Zoll Schweißnaht pro Verbindung. Bei einer 50-Tonnen-Struktur ist das 2.400 Schweißnähte weniger– und keinerlei Verzerrungsprobleme.

- Montagegeschwindigkeit: Vorgebohrte Module lassen sich wie LEGO® zusammenstecken – ein Lagerhaus in Kansas City gerettet 17 Tage durch Verzicht auf 85%-Schweißen vor Ort.

Echtzeitüberwachung und Schweißsteuerung

- Wärmebildkameras: Überwachen Sie Schweißzonen mit 30 Bildern/Sekunde und lösen Sie Kühlventilatoren aus, wenn die Temperatur 950 °F überschreitet (verhindert ein Verziehen von Blechen < 6 mm).

- Force-Feedback-Klemmen: Passen Sie den Druck während des Schweißens über Dehnungsmessstreifen an – keine Überspannung mehr. Reduzieren Sie die I-Träger-Verzerrung durch 22% in Studien im Jahr 2024.

Schweißen im Werk vs. vor Ort

Werkseitiges Schweißen gewährleistet stabile Temperaturregelung, Präzisionsvorrichtungen, Und konsequente Qualitätsüberwachung — Bedingungen, die auf Baustellen selten erreicht werden können. In Kontrollierte Umgebung von SteelPRO PEB, automatisierte Schweißlinien und Echtzeit-Wärmeüberwachung reduzieren Winkelverzerrungen durch bis zu 35% im Vergleich zum Schweißen vor Ort. Dieser kontrollierte Arbeitsablauf minimiert außerdem Nacharbeiten und stellt sicher, dass jede Schweißverbindung den ISO- und AWS-Standards hinsichtlich Geradlinigkeit und Haltbarkeit entspricht.

So reparieren Sie Schweißverformungen in Stahlkonstruktionen

Selbst die besten Pläne müssen gesichert werden – hier erfahren Sie, wie Sie verzogenen Stahl retten können, ohne Ihr Budget zu sprengen.

Mechanische Richttechniken

Eine 2.000-Tonnen-Hydraulikpresse 45 psi Zieldruck Zur Kaltkorrektur von Balken bis zu 30 cm Dicke. Bei einem Lagerprojekt im Jahr 2023 richteten wir 18 verdrehte 9-Meter-Sparren in 8 Stunden gerade – und sparten so 15.000 TP4T im Vergleich zum Austausch. Wichtige Regel: Überschreiten Sie niemals die Dauerbelastung von 2%, um Mikrorisse zu vermeiden.

Methoden zur Wärmekorrektur

- Lokale Erwärmung: Brennbiegen bei 750–900 °F (Nachweis durch Infrarotthermometer) macht Stahl vorübergehend weicher. Bei einem verzogenen 6-Zoll-Flansch wurde durch 5 Minuten Erhitzen und Luftabkühlung die Ebenheit von 0,3 Zoll wiederhergestellt.

- Temperaturempfindliche Farbe: Markierungen leuchten bei 800 °F orange – eine $2-Lösung, die eine Beschädigung der Kornstruktur verhindert.

Fallstudien und praktische Lösungen

- Rettung am Dachrand eines Museums: Ein 40 Fuß langer „welliger“ Balken wurde zu einem Kunstwerk 3D-gescannte individuelle Brackets, wodurch $12K gespart werden. Bonus: Es ist jetzt der Foto-Hotspot des Pavillons.

- Flughafen-Hangar-Hack: Winkelverzerrungen in Türrahmen wurden maskiert mit Langlöcher für Bolzen– ermöglicht einen Anpassungsbereich von 1,5 Zoll während der Installation.

Durch die Zusammenarbeit mit zertifizierten Herstellern von Stahlkonstruktionen wird nicht nur eine hohe Schweißqualität gewährleistet, sondern auch die Geradheitsprüfung nach dem Schweißen, wodurch der Bedarf an kostspieligen Nacharbeiten verringert wird.

Warum unsere Stahlkonstruktionen gerade bleiben

Unsere Erfahrung bei SteelPRO PEB zeigt, dass Präzision kein Glücksfall ist – sie wird durch Daten, Tests und Disziplin erreicht.

Jede Schweißnaht in einer Stahlkonstruktion führt zu inneren Spannungen, die langfristige Geradheit hängt jedoch davon ab, wie diese Spannungen gemessen, ausgeglichen und überprüft werden.

Deshalb umfasst unser Prozess mehrstufige Verzerrungsprüfungen: Laserscanning nach jeder größeren Schweißnaht, Toleranzüberprüfung vor dem Versand und vollständige 3D-Ausrichtungsprüfungen vor Ort.

Diese Schritte entsprechen AWS D1.1 Und ISO 9001 Standards, die sicherstellen, dass die beim Schweißen beobachtete Verformung niemals die zulässigen Grenzen überschreitet.

In den letzten fünf Jahren haben Audits durch Dritte eine durchschnittliche Abweichung von weniger als 2 mm bei Hunderten von Industrieprojekten – darunter Lagerhallen mit großer Spannweite und schwere Fachwerksysteme.

Für Ingenieure und Bauherren bedeutet dies weniger Anpassungen vor Ort, eine schnellere Montage und eine höhere strukturelle Zuverlässigkeit.

Denn bei der Stahlverarbeitung hängt wahre Präzision nicht von der Größe des Trägers ab, sondern davon, dass jede Schweißnaht ihre Form behält.