A Stahlträger-Stoßverbindung ist eine Methode, zwei Stahlträger so zu verbinden, dass sie eine durchgehende Einheit bilden. Diese Methode wird benötigt, wenn ein einzelner Träger nicht lang genug ist, wenn die Trägergröße für den Transport begrenzt ist oder wenn spezielle Konstruktionen dies erfordern.

In diesem Handbuch erfahren Sie:

- Was ein Balkenstoß ist und warum er für Sicherheit, Kosten und Nachhaltigkeit wichtig ist

- Wo eine Stahlträgerverbindung angebracht werden sollte und wo sie vermieden werden sollte

- Die wichtigsten Verbindungsmethoden, einschließlich Schraub-, Schweiß- und Hybridverbindungen

- Der schrittweise Prozess des Verbindens von Balken gemäß den Normen

Als zertifizierter Hersteller und Produzent von Stahlkonstruktionen/PEB, SteelPRO PEB Lieferungen Direkt ab Werk erhältliche Verbindungsplatten, Bolzen und SchweißlösungenUnsere Produkte erfüllen IS-, AISC- und GB-Standards, und hilft Bauunternehmern und Ingenieuren, Projekte effizient und zu Großhandelspreisen abzuschließen.

Inhaltsverzeichnis

Was ist eine Stahlträgerverbindung in Stahlkonstruktionen?

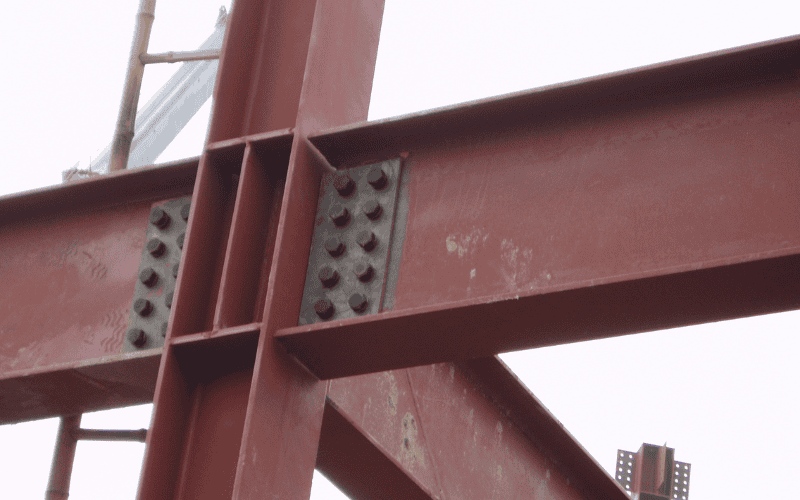

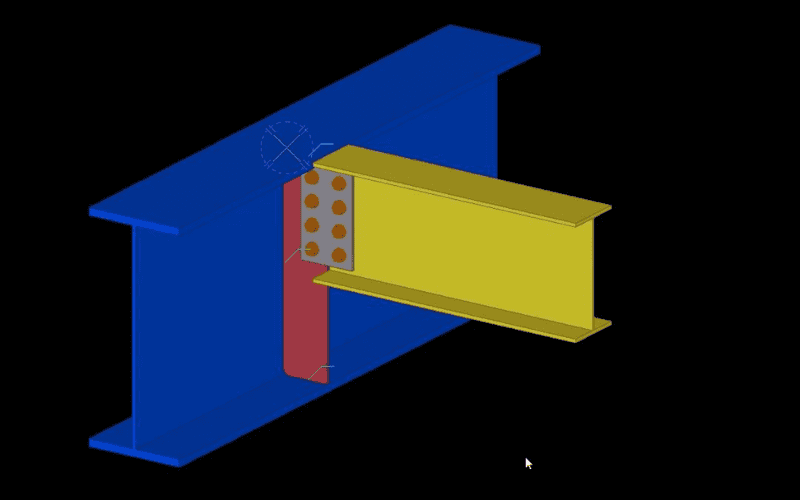

A Stahlträgerverbindung in Stahlkonstruktionen ist eine Verbindung, die zwei Stahlträger zu einem durchgehenden Element verbindet. Diese Methode ermöglicht es den Trägern, Lasten sicher über die Stoßzone zu übertragen und gleichzeitig als einzelnes Strukturelement zu fungieren.

Eine typische Stahlträgerverbindung umfasst:

- Verbindungsplatten: am Steg oder an den Flanschen befestigte Stahlplatten

- Befestigungselemente: Bolzen oder Schweißnähte, die die Verbindungsplatten an ihrem Platz halten

- Verstärkungselemente: Versteifungen oder zusätzliche Unterstützung zur Erhöhung der Stabilität

Das Verbinden ist notwendig, da Träger nicht immer in einem Stück hergestellt, transportiert oder montiert werden können. Durch das Verbinden kürzerer Abschnitte können Ingenieure große Spannweiten erzielen, Transportkosten senken und komplexe Konstruktionen realisieren.

Als zertifizierter Hersteller von PEB-Strukturen, SteelPRO PEB produziert und liefert Verbindungsplatten, Bolzensätze und geschweißte Verbindungslösungen direkt ab Werk. Alle Produkte werden geprüft und mit Zertifikat geliefert, um internationalen Designcodes zu entsprechen.

Warum Strahlspleißen wichtig ist

Das Verbinden von Stahlträgern ist wichtig, da es die Sicherheit verbessert, die Kosten senkt, die Nachhaltigkeit fördert und mehr Flexibilität beim Design bietet.

Sicherheit und Zuverlässigkeit

- Eine gut konzipierte Verbindung macht die Verbindung so stabil wie einen einzelnen Balken.

- Es trägt zur gleichmäßigen Verteilung von Biege- und Scherkräften bei.

- Es verbessert die Widerstandsfähigkeit gegen Wind, Erdbeben und Ermüdung.

Kosteneinsparungen

- Kürzere Balken sind einfacher herzustellen und zu transportieren.

- Übrig gebliebene Abschnitte können durch Spleißen wiederverwendet werden, wodurch Abfall reduziert wird.

- Standardisierte Spleißsätze beschleunigen die Installation und senken die Arbeitskosten.

Nachhaltigkeit

- Weniger Abfall und optimierter Transport reduzieren den CO2-Ausstoß.

- Gespleißte Balken halten länger und können in neuen Projekten wiederverwendet werden.

- Unterstützt die Prinzipien der Kreislaufwirtschaft im Bauwesen.

Designflexibilität

- Ermöglicht die Erstellung großer Spannweiten, die mit einzelnen Balken nicht abgedeckt werden können.

- Ermöglicht gebogene, konische oder unregelmäßige Balkenkonstruktionen.

- Verbessert die Effizienz von Projekten wie Flughäfen, Stadien und Brücken.

SteelPRO PEB bietet Fabrikseitige Verbindungsplatten, Bolzen und Schweißverbindungen, wodurch sichergestellt wird, dass Projekte sowohl strukturelle Sicherheit als auch Kosteneffizienz gemäß zertifizierten Standards erreichen.

Wo sollte eine Stahlträgerverbindung platziert werden? Und wo lässt sie sich vermeiden?

Die Position der Stahlträgerverbindungen ist für die strukturelle Sicherheit und die Kosten von entscheidender Bedeutung. Die falsche Position kann den Strahl schwächen, während die richtige für Stärke und Effizienz sorgt.

Empfohlene Spleißstellen

Eine Spleißstelle sollte in Bereiche mit geringer Belastung um den Strahl nach dem Anschluss stark zu halten. Gängige Vorgehensweisen sind:

- In der Nähe der Unterstützung: innerhalb des ersten Drittels der Spannweite, wo die Biegemomente geringer sind.

- Zonen mit geringer Scherkraft: Das Vermeiden von Enden mit hoher Scherkraft verringert das Ausfallrisiko.

Kodexkonforme Positionen: Befolgen Sie immer die IS-, AISC- oder GB-Standards, um eine sichere Platzierung der Spleißstellen zu gewährleisten.

Sonderfall: Tragende Balken

Beim Verbinden eines primären Tragbalkens:

- Verwenden Sie dickere Verbindungsplatten oder zusätzliche Versteifungen.

- Verwenden Sie hochfeste Bolzen oder durchdringende Schweißnähte.

- Führen Sie zerstörungsfreie Prüfungen (z. B. Ultraschallprüfungen) durch, um die Integrität zu überprüfen.

Zu vermeidende Stellen für Strahlverbindungen

Platzieren Sie keine Verbindungen in Bereichen mit hoher Beanspruchung oder häufigen dynamischen Belastungen. Zu den Risikozonen zählen:

- Hochbelastete Zonen – in der Nähe von Balkenverbindungen, Kragarmenden oder komplexen Spannungsbereichen.

- Dynamische Lastbereiche – Brücken in Erdbebengebieten, Industrieböden mit starken Vibrationen.

- Designsensitive Bereiche – wo Brandschutz- oder Korrosionsschutzbeschichtungen von entscheidender Bedeutung sind, da Spleiße die Schutzschichten zerstören.

SteelPRO PEB Das Engineering-Team bietet Designunterstützung für Spleißstellen, wodurch sichergestellt wird, dass jedes Projekt den internationalen Sicherheitsvorschriften entspricht und gleichzeitig die Kosten unter Kontrolle bleiben.

Wann ist im Bauwesen eine Stahlträgerverbindung erforderlich?

Das Verbinden von Stahlträgern ist erforderlich, wenn die Verwendung eines einzelnen langen Trägers aufgrund der Baukonstruktion, der Transportbeschränkungen oder der Kosten nicht möglich ist. Es wird auch bei Sonderprojekten mit komplexen Formen oder extremen Bedingungen verwendet.

Strukturelle Überlegungen

- Weitspannige Strukturen: Flughäfen, Stadien und Messezentren erfordern oft Trägerlängen, die die Fertigungsgrenzen überschreiten. Durch Spleißen können mehrere Abschnitte zu durchgehenden Spannweiten verbunden werden.

- Sanierung und Verstärkung: Bei Aufrüstungen oder Reparaturen werden durch Spleißen beschädigte Abschnitte ersetzt oder vorhandene Balken verlängert.

Transportbeschränkungen

- Die Länge der Träger wird häufig durch Vorschriften für den Straßen- und Brückentransport eingeschränkt.

- Träger werden in kürzeren Abschnitten hergestellt, zur Baustelle geliefert und während der Installation verbunden.

- Diese Methode reduziert sowohl logistische Herausforderungen und Transportkosten.

Kostenorientierte Überlegungen

- Standardisierte Produktion: Kürzere Balken können in Massenproduktion zu geringeren Kosten hergestellt werden.

- Effizienter Materialeinsatz: Übrig gebliebene Segmente aus anderen Projekten können durch Spleißen wiederverwendet werden, wodurch Abfall minimiert wird.

Besondere Designanforderungen

- Komplexe architektonische Formen: Gebogene, konische oder unregelmäßige Balken müssen gespleißt werden, um die gewünschte Form zu erreichen.

- Extreme Umgebungen: Offshore-Plattformen, Brücken in großer Höhe und andere anspruchsvolle Bedingungen erfordern häufig ein Spleißen vor Ort, um sich an die Einschränkungen anzupassen.

SteelPRO PEBDie Fabrik von liefert präzisionsgefertigte Verbindungsplatten, Bolzensätze und Schweißlösungen zu Großhandelspreisen. Unser Ingenieurteam bietet Designunterstützung, damit Bauunternehmer große Spannweiten, komplexe Strukturen und Transportbeschränkungen sicher bewältigen können.

Vier Haupttypen von Stahlträgerverbindungsmethoden

Zu den wichtigsten Verbindungsstellen in Stahlkonstruktionen zählen Schraub-, Schweiß-, Hybrid- und innovative Verbindungen. Jede Methode hat unterschiedliche Anwendungen, Vorteile und Einschränkungen.

| Spleißmethode | Am besten geeignet für | Vorteile | Nachteile |

| Geschraubte Verbindung | Schnelle Installation, temporäre Rahmen, Geräteträger, Baustellen mit schlechten Schweißbedingungen | – Schnelle und einfache Installation – Für Wartungsarbeiten leicht zu entfernen – Funktioniert gut an abgelegenen oder hochgelegenen Standorten | – Geringere Ermüdungsbeständigkeit – Präzise Lochausrichtung erforderlich, höhere Fertigungskosten |

| Schweißverbindung | Hochhäuser, Brückenträger, Projekte, die eine hohe Integrität erfordern | – Starke und nahtlose Verbindung – Keine zusätzlichen Befestigungselemente, sauberes Erscheinungsbild – Funktioniert bei komplexen Strahlprofilen | – Langsamerer Aufbau – Benötigt qualifizierte Schweißer – Wetterempfindlich (Wind, Regen) – Schweißspannungen müssen möglicherweise behandelt werden |

| Hybridverbindung (Verschrauben + Schweißen) | Industrieanlagen, Schwerlastplattformen, Konstruktionen mit dynamischen und statischen Belastungen | – Kombiniert die Festigkeit des Schweißens mit der Flexibilität des Verschraubens – Geeignet für Schwerlastprojekte | – Komplexer Prozess, höhere Kosten – Erfordert eine sorgfältige Reihenfolge der Schrauben und Schweißarbeiten |

| Innovative Methoden (z. B. mechanische Verriegelung) | Offshore-Plattformen, Höhenbrücken, spezialisierte Schnellinstallationen | – Sehr schnell, hohe Präzision – Keine Schrauben oder Schweißarbeiten erforderlich – Modularer Aufbau für einfachen Transport und Aufbau | - Teuer – Erfordert hohe Design- und Fertigungsgenauigkeit – Keine breite Anwendung |

SteelPRO PEB produziert und liefert Verbindungsplatten, Bolzensätze und Schweißlösungen direkt aus unserer Fabrik. Für schwere Projekte bieten wir auch kundenspezifische Hybriddesigns, Gewährleistung der Einhaltung von IS-, AISC- und GB-Standards.

So verbinden Sie Stahlträger richtig: Standardisierter Prozess in 6 Schritten

Das Verbinden von Stahlträgern erfordert hohe Fachkompetenz und komplexe Verfahren. Um sicherzustellen, dass die verbundenen Stahlträger den Konstruktionsanforderungen und Sicherheitsstandards entsprechen, muss ein standardisierter Konstruktionsprozess eingehalten werden. Nachfolgend sind die sechs wichtigsten Schritte des Verbindungsvorgangs aufgeführt:

Das Verbinden von Stahlträgern erfordert viel Erfahrung. Um Sicherheit und Konformität zu gewährleisten, befolgen die Ingenieure einen standardisierten Prozess in sechs Schritten.

Schritt 1: Entwurfsphase

- Lastberechnung: Überprüfen Sie Biege-, Scher- und Axialkräfte.

- Methodenauswahl: Wählen Sie je nach Belastung und Bedingungen eine verschraubte, geschweißte oder Hybridverbindung.

- Zeichnungsbestätigung: Erstellen Sie detaillierte Verbindungszeichnungen, einschließlich Plattengröße, Bolzenanordnung und Schweißspezifikationen.

Schritt 2: Materialvorbereitung

- Balkenendbehandlung: Enden abschrägen oder fräsen für präzise Passform.

- Herstellung von Verbindungsplatten: Platten in der erforderlichen Dicke, aus dem erforderlichen Material und mit den erforderlichen Abmessungen herstellen.

- Herstellung von Bolzenlöchern: Bohren Sie präzise, um eine korrekte Ausrichtung zu gewährleisten.

SteelPRO PEB liefert präzisionsgefertigte Verbindungsplatten und Bolzensätze, um sicherzustellen, dass alle Materialien den IS-, AISC- und GB-Standards entsprechen.

Schritt 3: Ausrichtung vor Ort

- Temporäre Unterstützungen Halten Sie die Balken während des Spleißens stabil.

- Laserausrichtung sorgt für eine genaue Positionierung.

- Inspektion vor dem Spleißen Überprüft Platten, Bolzenlöcher und Schweißflächen.

Schritt 4: Verbindungsaufbau

- Geschraubte Verbindung: Schrauben der Reihe nach mit dem angegebenen Drehmoment festziehen.

- Schweißverbindung: Von der Mitte zu den Rändern schweißen, Stromstärke und Geschwindigkeit steuern, um die Spannung zu reduzieren.

- Hybridverbindung: Schrauben vorziehen, dann für kombinierte Festigkeit schweißen.

Schritt 5: Qualitätsprüfung

- Ultraschallprüfung (UT) prüft Schweißnähte auf Risse und Defekte.

- Drehmomentüberprüfung stellt sicher, dass die Schrauben die vorgesehene Spannung erfüllen.

- Deformationsüberwachung bestätigt die Ausrichtung und Geradheit des Strahls.

Schritt 6: Korrosions- und Brandschutz

- Schweißnahtschleifen für eine glatte Beschichtungsoberfläche.

- Korrosionsschutz angewendet, um die Haltbarkeit des Strahls anzupassen.

- Feuerfest Beschichtungen oder Umhüllungen werden je nach Designanforderungen hinzugefügt.

SteelPRO PEB liefert nicht nur Spleißkomponenten, sondern bietet auch technische Beratung zur Qualitätsprüfung, Schutzbeschichtungen und Einhaltung internationaler Standards.

Welches ist die beste Stelle für eine Stahlträgerverbindung?

Die beste Lage ist in Bereiche mit geringer Belastung, wie etwa das erste Drittel der Spannweite in der Nähe von Stützen oder Zonen mit geringer Scherkraft. Vermeiden Sie Zonen mit hoher Spannung, Kragarmenden und Bereiche mit häufigen dynamischen Belastungen.

Was ist der Unterschied zwischen verschraubten und geschweißten Stoßverbindungen in Stahlkonstruktionen?

- Verschraubte Spleißverbindungen sind schneller zu installieren, entfernbar und für temporäre oder Remote-Projekte geeignet.

- Geschweißte Spleißverbindungen bieten nahtlose Festigkeit und werden in dauerhaften Strukturen wie Hochhäusern und Brücken verwendet.

Können Verbindungsplatten für PEB-Strukturen individuell angepasst werden?

Ja. SteelPRO PEB fertigt kundenspezifische Verbindungsplatten in unterschiedlichen Stärken, Lochmustern und Materialien, um projektspezifische Anforderungen zu erfüllen.

Wie entwirft man eine Stahlträgerverbindung gemäß IS- oder AISC-Code?

Ingenieure müssen Lasten berechnen, die Verbindungsmethode auswählen und Platten und Schrauben entsprechend konstruieren IS 800, AISC 360 oder GB 50017 Standards. SteelPRO PEB bietet Designunterstützung und zertifizierte Verbindungskomponenten, die diesen Codes entsprechen.

Liefert SteelPRO PEB Verbindungsplatten und Bolzen direkt ab Werk?

Ja. Als zertifizierter Hersteller von PEB-Strukturen, SteelPRO PEB liefert Verbindungsplatten, Bolzen und Schweißlösungen zu Großhandelspreisen, direkt aus unserer Fabrik.

Direktlieferung von Lösungen für Stahlträgerverbindungen ab Werk

Bei SteelPRO PEB, wir sind mehr als ein Lieferant – wir sind ein zertifizierter globaler Hersteller und Produzent von StahlkonstruktionenSeit 2013 hat unser Werk über 1.000 Projekte weltweit, unterstützt von 24 Produktionslinien mit einem Jahreskapazität von 120.000 Tonnen.

Wir bieten:

- Direkt ab Werk erhältliche Verbindungsplatten, Bolzen und Schweißverbindungslösungen zu Großhandelspreisen

- Kundenspezifische Fertigung und technische Unterstützung, entwickelt, um IS, AISC, GB, Eurocode und andere internationale Standards zu erfüllen

- Hochwertige Produktion mit ISO- und CE-Zertifizierungen

- Umfassende Leistungen: Design, Herstellung, Installation und Kundendienstgarantie

- Langfristige Haltbarkeitsgarantie mit bis zu 50 Jahre Baugarantie Und 25 Jahre Korrosionsbeständigkeit

Von Flughäfen und Stadien bis hin zu Industrieanlagen und Hochhäusern, SteelPRO PEB stellt sicher, dass Ihr Trägerverbindungsprojekt mit Präzision, Effizienz und zertifizierter Qualität geliefert wird.

Kontaktieren Sie uns noch heute unter peb@steelprogroup.com oder per WhatsApp für eine kostenlose Beratung und ein Angebot direkt ab Werk.