Wussten Sie, 2 mm Fehlausrichtung In C-Pfetten-Schraubenlöcher kann einen vollständigen Abriss der Struktur auslösen? Diese scheinbar einfachen Komponenten erfordern chirurgische Präzision.A Küstenlager verloren $200k in Reparatur Wann säurehaltige Dichtstoffe korrodierten verzinkte Beschichtungen innerhalb von sechs MonatenEin anderer Auftragnehmer ignorierte den 3°-Rückprall von kaltgeformtem Stahl, wodurch eine ganze Dachfläche verzogen wird.

Diese „kleinen“ Versäumnisse sind strukturelle ZeitbombenUnsere Prüfungen zeigen 83% von Fehlern kommen aus Fehler vor dem Bau—nicht übereinstimmende Toleranzen, Beschichtungskonflikte oder falsch eingeschätztes Materialverhalten. Dieser Leitfaden verwandelt diese Risiken in umsetzbare Lösungen. Sie meistern Ausrichtungsprüfungen, Verzinkungskompatibilität und das natürliche Gedächtnis des Stahls für perfekte Passformen. Drehen wir „nahe genug“ an technische Genauigkeit– Ihr Gebäude hängt davon ab.

3 Wichtige Fertigungskompatibilitätsprüfungen vor der Installation von C-Pfetten

Schon eine kleine Nichtübereinstimmung kann Ihr gesamtes C-Pfettenmontage. Überprüfen Sie diese Schlüsselfaktoren, bevor Sie beginnen, um frustrierende Verzögerungen und kostspielige Korrekturen zu vermeiden.

Probleme mit der Lochausrichtungstoleranz

A 2 mm Fehlausrichtung In vorgebohrten Löchern? Das reicht aus, um eine reibungslose Installation in einen Albtraum zu verwandeln. Wir haben erlebt, wie Kunden ihre eigenen Anschlüsse mitbrachten, nur um dann festzustellen, dass nichts passte – was eine komplette Neumontage erforderlich machte.

- Lösung: Verwenden vorgestanzte C-Pfetten mit einem passende Vorlage um eine perfekte Ausrichtung zu gewährleisten.

- Profi-Tipp: Wenn Sie Teile einzeln beschaffen, überprüfen Sie den Lochabstand mit einem kalibriertes Stahllineal vor der Installation.

Risiken der Beschichtungskompatibilität

Das Mischen der falschen Materialien kann töten Sie Ihre Pfetten schnell– insbesondere in Küsten- oder Feuchtgebieten. Ein Auftragnehmer verwendete saures Dichtungsmittel An verzinkte C-Pfettenund in nur sechs Monate, Rost hat die Oberhand gewonnen.

- Was zu tun: Bleiben Sie bei neutralhärtende Dichtstoffe und prüfen Sie, ob alle Befestigungselemente und Beschichtungen zinkverträglich sind.

- Schnellcheck: A Schichtdickenmessgerät (oder unsere herunterladbare Referenztabelle) stellt sicher, dass Ihre Pfetten ausreichend vor Korrosion geschützt sind.

Korrektur transportbedingter Verformungen

Kaltgeformt C-Pfetten kann beim Transport leicht verbogen werden. Keine Panik! Dank Memory-Effekt von Stahl, kleine Kurven—bis zu 3°– beheben sich nach der Installation oft von selbst.

- Beste Lösung: Lassen Sie die Pfetten ruhen 24 Stunden nach dem Entladen. Wenn immer noch falsch ausgerichtet, verwenden kontrolliertes Spannen vor dem Sichern.

- Profi-Tipp: Wenden Sie niemals Gewalt an, um eine gebogene Pfette in Position zu bringen – sie wird sich später wehren!

Ein wenig Vorbereitung spart jetzt große Kopfschmerzen später. Machen Sie diese Prüfungen richtig, und Ihre C-Pfettenmontage wird glatt, stark und stressfrei sein.

So installieren Sie C-Pfetten

Richtig C-Pfettenmontage Sorgt für strukturelle Stabilität, verhindert Ausrichtungsprobleme und verlängert die Lebensdauer Ihres Gebäudes. Von der Vorbereitung bis zur Befestigung ist jeder Schritt wichtig – hier erfahren Sie alles.

1. Vorbereitung vor der Installation

Eine starke, langlebige Struktur beginnt mit richtige VorbereitungWenn Sie sich die Zeit nehmen, Materialien zu prüfen, Positionen zu markieren und Werkzeuge zusammenzusuchen, ersparen Sie sich später kostspielige Fehler.

Überprüfen Sie die Materialqualität und Spezifikationen

Jeder C-Pfette muss vor der Installation genau geprüft werden. Lehnen Sie alle mit Biegungen, Risse oder ungleichmäßige Verzinkung—selbst ein kleiner Rostfleck kann die Struktur mit der Zeit schwächen. Auch die Größe spielt eine Rolle. Verwenden Sie einen Messschieber, um die Dicke zu überprüfen (z. B. 1,5 mm vs. 2,0 mm) und bestätigen Sie vorgebohrten Löchern ausgerichtet mit Ihrem Plan. Ein 1 mm Fehlpassung pro Verbindung mag unbedeutend erscheinen, aber über einen 10m Spannweite, das summiert sich auf eine 10cm Ausrichtungsfehler– nichts, womit Sie sich später befassen möchten.

Einbaupositionen markieren

- Nehmen Sie eine Laserwasserwaage oder Schlagschnur, um die Pfettenpositionen auf den Sparren zu markieren – es ist wie eine Straßenkarte zum Erfolg! Für die meisten Konstruktionen reicht ein Abstand von 1,2 m bei leichten Dächern aus, bei starkem Schneefall sollten Sie ihn jedoch auf 1,8 m erhöhen.

- Profi-Tipp: Markieren Sie für jede Pfette zwei parallele Linien im Abstand von 50 mm. Diese „Führungsschiene“ verhindert ein Verrutschen bei der Montage.

Werkzeug-Checkliste

| Werkzeug | Zweck |

| Elektroschrauber | Befestigt Schrauben und Bolzen sicher |

| Drehmomentschlüssel | Stellt sicher, dass Schrauben und Bolzen mit dem richtigen Maß angezogen werden |

| Laser-Wasserwaage | Hilft, Pfetten präzise auszurichten |

| Gerüste/Leitern | Bietet sicheren Zugang für die Installation |

2. Schrittweiser Installationsprozess

Hier trifft Präzision auf Praktikabilität – bauen wir mit Zuversicht.

Sichern Sie Pfetten an Stahlrahmen

Die Auswahl der Befestigungselemente ist entscheidend. Tek-Schrauben gut funktionieren für dünner Stahl, Aber Bolzen bieten eine bessere Scherfestigkeit für schwere Lasten. Jede Verbindung sollte zwei Befestigungselemente im Abstand von 50 mm. Bewahren Sie Schrauben mindestens 20mm vom Rand– dies verhindert ein Reißen bei starkem Wind oder Schneelast.

Pfetten horizontal ausrichten

Die richtige Ausrichtung ist wichtig. Installieren Sie immer C-Pfetten mit der Öffnung nach oben—das hilft bei Verkleidungsmontage und Entwässerung. Nach jedem drei Pfetten, überprüfen Sie die Ausrichtung mit einem Wasserwaage. Wenn Sie eine Fehlausrichtung feststellen, lösen Sie die Schrauben, korrigieren Sie Gummihammerund wieder festziehen.

Fügen Sie Verstrebungen für mehr Stabilität hinzu

Eine temporäre Stützung ist eine muss um alles stabil zu halten, bevor die Verkleidung angebracht wird. Installieren Stahlbänder alle 4–6m um die strukturelle Integrität zu erhalten. Und Dachpaneele niemals stapeln auf nicht abgestützten Pfetten – ein falsch platziertes Bündel kann sie über Nacht verziehen.

Häufige Fehler und Lösungen für Stahlpfetten

Auch Profis stolpern mal – hier erfahren Sie, wie Sie die klassischen Fallstricke vermeiden.

- Falsch ausgerichtete Pfetten: A 3 mm Fehlausrichtung mag geringfügig erscheinen, kann aber zu ernsthaften Problemen mit der Verkleidung führen. Verwenden Sie verstellbare Klemmen um die Pfetten vor dem Bohren zu sichern, und überprüfen Sie dies nochmals mit einem Lasernivelliergerät.

- Überdrehte oder lockere Schrauben: Zu eng? Sie werden die Schutzbeschichtung. Zu locker? Ihr Dach klappert im Wind. Der optimale Punkt ist 28 Nm—Stellen Sie Ihre Drehmomentschlüssel entsprechend.

- Umweltfaktoren ignorieren: Installieren nackt Stahlpfetten in einem Küstengebiet ist ein Problem. Wählen Sie immer verzinkt oder Edelstahl in der Nähe von Salzwasser, um Korrosion zu verhindern.

- Überspringen einer temporären Stützung: Sie denken, Sie sparen Zeit, indem Sie temporäre Verstrebung? Denken Sie nochmal nach. Eine einzige starke Windböe kann die Ausrichtung der Pfetten beeinträchtigen und Ihr Projekt zu einer kostspieligen Nacharbeit machen. Zahnspangen, während Sie gehen dauert nur wenige Minuten, verhindert aber Tage der Korrekturen.

So verbinden Sie C-Pfetten

Die Wahl der richtigen Verbindungsmethode für C-Pfetten kann über die Haltbarkeit Ihres Projekts entscheiden – hier erfahren Sie, wie Sie es richtig machen.

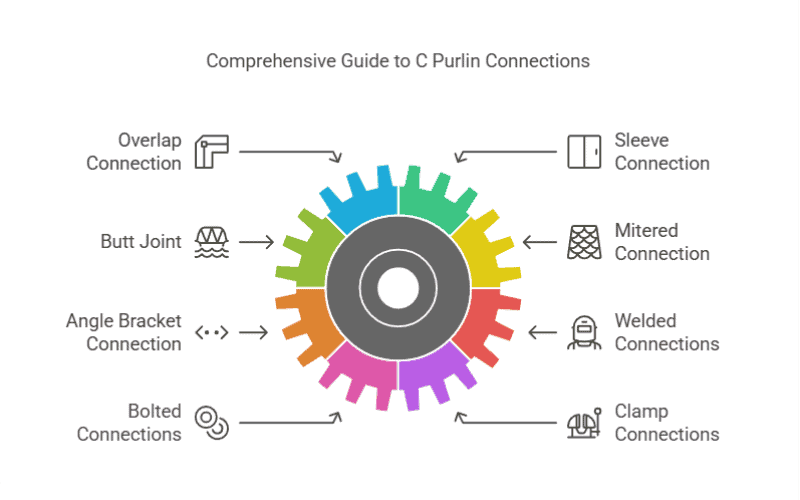

Gängige Verbindungsarten für C-Pfetten

1. Überlappungsanschluss für C-Pfetten

Ideal für große Spannweiten, bei denen Stärke wichtiger ist als Ästhetik.

Überlappende C-Pfetten imitieren das Verhalten eines durchgehenden Balkens und verteilen die Lasten gleichmäßig. In Gebieten mit starkem Schneefall oder Wind können die Überlappungen auf 600 mm erweitert werden – diese einfache Maßnahme erhöht die Tragfähigkeit um 401 TP3T im Vergleich zu minimalen Überlappungen von 300 mm.

Wichtige Schritte:

- Verschachteln Sie ein Pfettenende in das andere und richten Sie Stege und Flansche innerhalb einer Toleranz von 2 mm aus.

- Verwenden Sie versetzte Tek-Schrauben (Stärke Nr. 12) in Abständen von 75 mm an beiden Flanschen.

- Ziehen Sie die Schrauben mit 15–20 Nm an: Durch zu festes Anziehen werden verzinkte Beschichtungen abgelöst, während durch zu festes Anziehen die Gefahr eines Verrutschens der Verbindung besteht.

Profi-Tipp: Bei einem aktuellen Lagerhallenprojekt haben wir 500 mm breite Überlappungen mit 8 Schrauben pro Verbindung verwendet. Dadurch konnten wir einer Schneelast von 80 kg/m² ohne Durchbiegung standhalten.

2. Hülsenanschluss für C-Pfetten

Wenn das Aussehen genauso wichtig ist wie die Stärke – denken Sie an Bürofassaden oder Einzelhandelsflächen.

Hülsen umschließen die Pfettenenden und schaffen so nahtlose Verbindungen. Eine 600 mm lange Hülse (300 mm pro Seite) verdeckt die Verbindungen und ermöglicht gleichzeitig 2 mm große Wärmeausdehnungsfugen – entscheidend in Regionen mit saisonalen Temperaturschwankungen von ±30 °C.

Installations-Hack:

- Schieben Sie die Hülsen auf die Pfettenenden, bevor Sie sie in Position heben.

- Schrauben Sie durch die Hülsen- und Pfettenflansche (4 Schrauben pro Seite, Güte M12).

- Lassen Sie zwischen den Pfettenenden einen kreditkartendünnen Spalt – Stahl dehnt sich pro Meter und °C um 12 μm aus!

3. Stoßverbindung mit Laschen

Die Lösung für enge Räume, in denen Überlappungen nicht passen.

Bei Stoßverbindungen werden Stahlplatten verwendet, um die Pfettenenden zu überbrücken. Wählen Sie 6 mm dicke Platten, die 150 mm über jede Pfette hinausragen – dies gleicht die schwächere Verbindung im Vergleich zu Überlappungen aus.

Bewährte Methoden:

- Bohren Sie 50 mm von den Plattenkanten entfernt Bolzenlöcher, um ein Ausreißen der Kanten zu verhindern.

- Verwenden Sie Kontermuttern an M12-Schrauben: Auf vibrationsanfälligen Baustellen gab es mit dieser Optimierung beim 90% weniger gelockerte Verbindungen.

Achtung: Stoßverbindungen tragen 25% weniger Last als Überlappungen – beschränken Sie sie auf Spannweiten unter 4 m mit ≤50 kg/m² Last.

4. Gehrungsverbindungen für Schrägdächer

Präzise geschnittene Winkel meistern komplexe Dachgeometrien.

45°-Gehrungsverbindungen dienen zur Ausrichtung von Pfetten auf Schrägdächern (bis zu 30° Neigung). Die Pfetten werden im Werk mit CNC-Maschinen vorgeschnitten – manuelles Schneiden führt oft zu 2–3°-Fehlern, die die Verkleidung verstellen.

Installationsreihenfolge:

- Verschrauben Sie die auf Gehrung geschnittenen Enden mit 4 M12-Schrauben (2 oben/unten).

- Füllen Sie Abstände >1 mm mit verzinkten Stahlstreifen aus – sie verhindern Spannungskonzentrationen.

5. Winkelverbindungen

Verstärkung hochbelasteter Verbindungen zwischen Pfetten und Balken.

L-förmige 5-mm-Stahlhalterungen sorgen für zusätzliche seitliche Stabilität. Positionieren Sie sie alle 1,2 m an Trägern, die schwere Geräte (z. B. Heizungs-, Lüftungs- und Klimageräte) tragen.

Drehmomentspezifikationen:

- Halterungen am Träger: 35 Nm

- Konsolen an Pfette: 25 Nm

Lektion aus dem Scheitern: In einer Fabrik wurden Halterungen unter Förderbändern übersprungen – die Pfettenverdrehungen erreichten innerhalb von 6 Monaten 15 mm.

Weniger gebräuchliche Verbindungstypen

- 6. Geschweißte C-Pfetten – Dauerhafte, hochfeste Verbindungen, die eine fachgerechte Ausführung erfordern. Ideal für Schwerlasten, aber nicht ideal in Küstengebiete ohne korrosionsbeständige Beschichtungen.

- 7. Schraubverbindungen für Flexibilität – Modular und leicht demontierbar, oft dort eingesetzt, wo Strukturen Anpassungen erfordern im Laufe der Zeit.

- 8. Klemmverbindungen - A ohne Bohren, Schnellinstallationslösung für temporäre Strukturen wie Veranstaltungszelte.

- 9. Ineinander greifende Hülsenverbindungen – Bietet verdeckte Fugen für Architekturpfetten, beschränkt sich aber auf nur axiale Belastungen.

- 10. Hybride Ansätze – Mischt verschiedene Anschlussarten für benutzerdefinierte Anwendungen, wie zum Beispiel die Verwendung Überlappungen in der Mitte der Spannweite Und Ärmel an den Enden für eine Kombination aus Stärke und Ästhetik.

Schritt-für-Schritt-Anleitung zum Verbinden von C-Pfetten

Erhalten C-Pfetten Der richtige Anschluss gleich beim ersten Mal spart Zeit, verhindert strukturelle Probleme und sorgt für langfristige Stabilität. So gelingt es effizient und ohne häufige Fehler.

Vorbereitung der Materialien

Vor dem Anheben des ersten C-Pfette, sortieren und überprüfen Sie alle Materialien – so lassen sich Probleme viel einfacher beheben vor Installation als danach.

Beginnen Sie mit dem rechte Bolzen: M12 (8,8 Grad) funktioniert für Standardlasten, während M16 (Klasse 10,9) bewältigt Hochleistungsanwendungen. Test-Passung Anschlussplatten um sicherzustellen, dass sie reibungslos hineingleiten. Wenn Sie einen Hammer brauchen, um sie hineinzudrücken, stimmt etwas nicht –Überprüfen Sie, ob Fehlausrichtungen oder Fertigungsfehler vorliegen bevor es weitergeht.

Ausrichtung und Befestigung

Ausrichtung ist alles. In einem aktuelles Lagerprojektreduzieren wir Installationsfehler durch 60% einfach indem wir diesen Prozess verschärfen.

Erste, die Pfetten hochziehen auf temporäre Stützen (Gerüstrohre eignen sich hervorragend). Verwenden Sie ein Lasernivelliergerät ausrichten Flanschkanten innerhalb von 2 mm– sogar ein 5mm Verschiebung kann die Verbindung schwächen durch 20%. Sobald alles ausgerichtet ist, ziehen Sie die Schrauben zuerst handfest an und drehen Sie sie dann Kreuzmuster für eine gleichmäßige Spannungsverteilung:

- M12-Schrauben – 28 Nm

- M16-Schrauben – 45 Nm

Dieser kleine Schritt beugt Stresspunkten vor Dies könnte später zu Ausfällen führen.

Werkzeug-Checkliste

- Schlagschrauber (mindestens 1.800 U/min)

- 300mm Stahlscheiben zur Spaltkorrektur

- Kalibrierter Drehmomentschlüssel (Genauigkeit ±2%)

Wichtige Vorsichtsmaßnahmen für C-Pfettenverbindungen

Ein gut gesichertes C-Pfettenanschluss verhindert strukturelle Ausfälle, sorgt für Lastverteilung und berücksichtigt Umweltfaktoren. Nachfolgend finden Sie wichtige Vorsichtsmaßnahmen zur Verbesserung Verbindungsintegrität, Lastmanagement, Wärmebewegung, Arbeitsablaufeffizienz und Korrosionsbeständigkeit.

| Faktor | Bewährte Methoden | Hauptvorteile |

| Gewährleistung der Gelenkintegrität | Verwenden Sie Schraubensicherungsmittel (z. B. Loctite 243) auf den Schrauben. Montieren Sie gezahnte Flanschmuttern für zusätzlichen Halt. | Verhindert, dass sich Schrauben bei Wind und Vibrationen lösen (reduzierte Ausfallrate durch 80%). Bietet 3-mal stärkeren Halt als Standardmuttern. |

| Lastverteilung | Platzieren Sie die Schrauben in Hochlastzonen mit einem Abstand von ≥100 mm. Installieren Sie bei 6 m Spannweiten 8 Schrauben (4 pro Flansch). | Vermeidet Spannungskonzentrationen und verbessert die Lebensdauer der Pfette. |

| Die thermische Ausdehnung ist wichtig | Lassen Sie in Wüstenklima (ΔT = 40 °C) 3 mm große Lücken zwischen 10 m langen Pfetten. Lassen Sie in gemäßigten Zonen (ΔT = 20 °C) 2 mm große Lücken. | Verhindert thermische Spannungen durch Ausdehnung und Kontraktion des Stahls. |

| Schnellerer Arbeitsablauf und effizientere Installation | Installieren Sie C-Pfetten in 6-m-Abschnitten: – Sichern Sie die ersten drei Pfetten mit einer temporären Verstrebung. – Fügen Sie Verkleidungsplatten hinzu. – Wiederholen Sie dies in der gesamten Reihe. | Diese Installationsmethode „während der Arbeit“ verkürzte den Zeitplan für ein Stadiondachprojekt um 30%. |

| Korrosionsschutz für Küstengebiete | Verwenden Sie mit Z275 beschichtete Pfetten anstelle von Z180. Tragen Sie Bitumenfarbe auf die Bolzengewinde auf. | Verlängert die Lebensdauer der Pfette in salzhaltigen Luftumgebungen um das Fünffache. Verhindert 90% Spaltkorrosion (nachgewiesen in einem Projekt in Bahrain). |

Häufige Fehler bei der Verwendung von C-Pfetten und wie man sie behebt

Auch bei den richtigen Verbindungsmethoden können Fehler in C-Pfettenmontage kann die strukturelle Integrität beeinträchtigen und zu kostspieligen Reparaturen oder Sicherheitsrisiken führen. Hier erfahren Sie, wie Sie die häufigsten Fehler vermeiden und eine stark, stabil Struktur vom ersten Tag an.

| Fehler | Problem | Lösung |

| Unzureichende Überlappungslänge | Schwache Verbindungen, reduzierte Tragfähigkeit, höheres Ausfallrisiko in Wind-/Schneezonen. | Erweitern Sie die Überlappung auf über 600 mm für Spannweiten über 6 m. Verwenden Sie versetzte Befestigungselemente und halten Sie die Ausrichtung innerhalb einer Toleranz von 2 mm. |

| Zu geringes oder zu hohes Drehmoment bei Schrauben | Lose Verbindungen (zu geringes Drehmoment) oder abgetragene Schutzbeschichtungen (zu hohes Drehmoment) führen zum Versagen. | Verwenden Sie einen Drehmomentschlüssel und ziehen Sie die Schrauben mit 15–20 Nm an. Markieren Sie die Schrauben zur Kontrolle mit Farbe. |

| Thermische Ausdehnungslücken ignorieren | Aufgrund der Ausdehnung des Stahls bei Temperaturschwankungen verbiegen sich die Pfetten oder reißen. | Lassen Sie an den Muffenverbindungen einen Dehnungsspalt von 1,5–2 mm. Verwenden Sie hochwertige Dehnschrauben für Temperaturschwankungen. |

| Fehlausrichtung von Löchern in Schraubverbindungen | Schwächt den Stahl und erhöht die Gefahr eines Ausreißens unter Belastung. | Bohren Sie Löcher 50 mm von den Plattenkanten entfernt. Verwenden Sie zur Verstärkung 6 mm dicke Verbindungsplatten, die mindestens 150 mm über die Pfettenenden hinausragen. |

| Überspringen von spitzen Klammern in stark beanspruchten Bereichen | Unter schwerer Belastung (z. B. Heizungs-, Lüftungs- und Klimageräte, Förderbänder) verdrehen oder verbiegen sich Pfetten. | Montieren Sie alle 1,2 m 5 mm dicke Stahlwinkel. Anzugsdrehmoment der Schrauben: 35 Nm an den Balken, 25 Nm an den Pfetten. |

| Schneiden von Gehrungsverbindungen vor Ort | Manuelle Schnitte führen zu Fehlausrichtungen von 2–3°, was zu Problemen mit der Passform der Verkleidung führt. | Verwenden Sie CNC-vorgeschnittene Pfetten für Genauigkeit. Füllen Sie Lücken >1 mm mit verzinkten Stahlstreifen aus. |

| Verwendung von Schweißverbindungen in korrosiven Umgebungen | Geschweißte Bereiche rosten schneller, was in Küsten-/Feuchtgebieten zu frühzeitigen Ausfällen führt. | Tragen Sie hochverzinkte Beschichtungen auf oder verwenden Sie Schraubverbindungen für eine bessere Haltbarkeit bei hoher Feuchtigkeit. |

| Auswahl des falschen Verbindungstyps | Schwache Verbindungen, wenn für die Belastungsbedingung die falsche Methode verwendet wird. | Verwenden Sie Überlappungen aus Festigkeitsgründen, Hülsen aus ästhetischen Gründen und Stoßverbindungen nur bei Spannweiten unter 4 m mit einer Belastung von ≤ 50 kg/m². |

Das Vermeiden dieser Fehler macht nicht nur Ihre C-Pfettenverbindungen stärker—es spart Zeit, Geld und zukünftige Reparaturen. Egal, ob Sie eine Lagerhallendach oder EinzelhandelsüberdachungDie Einhaltung dieser Best Practices gewährleistet eine zuverlässige, langlebige Struktur.

Professionelle Empfehlungen eines Herstellers vorgefertigter Stahlkonstruktionen

Warum mit uns zusammenarbeiten?

Als zertifizierter Hersteller vorgefertigter Stahlkonstruktionen vereinfachen wir komplexe Konstruktionen durch:

- Präzisionsgefertigte C-Pfetten – Lasergeschnitten mit ±1 mm Toleranz, feuerverzinkt (Z275+ Beschichtung)

- Technischer End-to-End-Support – Von der Windlastberechnung bis zur Erdbebensicherung

- Benutzerdefinierte Kits – Vorgebohrte Löcher, beschriftete Komponenten und Schritt-für-Schritt-Installationsanleitungen

Unser Qualitätsversprechen

In unseren jüngsten Projekten:

- Ein 60m Lager nutzte unsere doppelt befestigte Endhalterungen – Keine Auftriebsausfälle nach 3 Taifunen

- Küstenorte haben unsere AZ150 Edelstahl-Hybridpfetten – 5+ Jahre korrosionsfrei

Holen Sie sich noch heute fachkundige Unterstützung

Sie suchen einen zuverlässigen Partner für Stahlkonstruktionen? Wir bieten:

✅ Benutzerdefinierte Pfettenabstandspläne

✅ Installationscoaching vor Ort

✅ Lebenslange technische Beratung

Kontaktieren Sie unsere Ingenieure unter [peb@steelprogroup.com] – Lassen Sie uns etwas Dauerhaftes bauen.

Weiterführende Literatur: Balken und Sparren: Was ist der Unterschied und warum ist er wichtig?