Kranträger mit Stahlkonstruktion: Wichtige Merkmale und Konstruktionsüberlegungen

Stahlkrananlagen sind in vielen Industrieumgebungen eine Grundvoraussetzung. Sie unterstützen nicht nur das gesamte Kransystem, sondern stehen auch in direktem Zusammenhang mit der Effizienz und Sicherheit des Produktionsprozesses.

Heute sprechen wir darüber, was Stahlkranträger sind, wie sie aufgebaut sind, welche verschiedenen Arten es gibt und wie man den richtigen Trägertyp für spezifische Anforderungen auswählt. Egal, ob Sie sich auf Design, Engineering oder die Beschaffung von Ausrüstung für Ihr Unternehmen spezialisiert haben – dieser Artikel bietet praktische Ratschläge und Anleitungen, die auf Ihre Bedürfnisse zugeschnitten sind.

Was ist ein Kranträger mit Stahlkonstruktion?

Stahlkonstruktionskranträger sind Stahlträger, die die Bewegung von Kränen im Arbeitsbereich unterstützen und führen. Sie werden häufig in Industrieanlagen und Lagerhallen eingesetzt, um Kräne beim Transport schwerer Gegenstände zu unterstützen und die Risiken und den Arbeitsaufwand bei der manuellen Handhabung zu reduzieren. Für viele Unternehmen stehen Qualität und Design von Kranträgern in direktem Zusammenhang mit einem reibungslosen Produktionsprozess und der Arbeitssicherheit der Mitarbeiter.

Funktion von Kranbalken

Die Hauptfunktion von Kranträgern besteht darin, den Kranbetrieb zu unterstützen und die Kraft von den Haken auf die Last zu übertragen. Sie müssen eine hohe Tragfähigkeit aufweisen und Lasten unterschiedlichen Gewichts tragen können. Gleichzeitig müssen sie eine hohe Stabilität gewährleisten, Verformungen und Kippen vermeiden und den sicheren Betrieb des Krans gewährleisten. Kranträger verfügen üblicherweise über eine einfache Stützkonstruktion, die nicht nur Stabilität gewährleistet, sondern auch Konstruktion und Wartung vereinfacht und Kosten senkt.

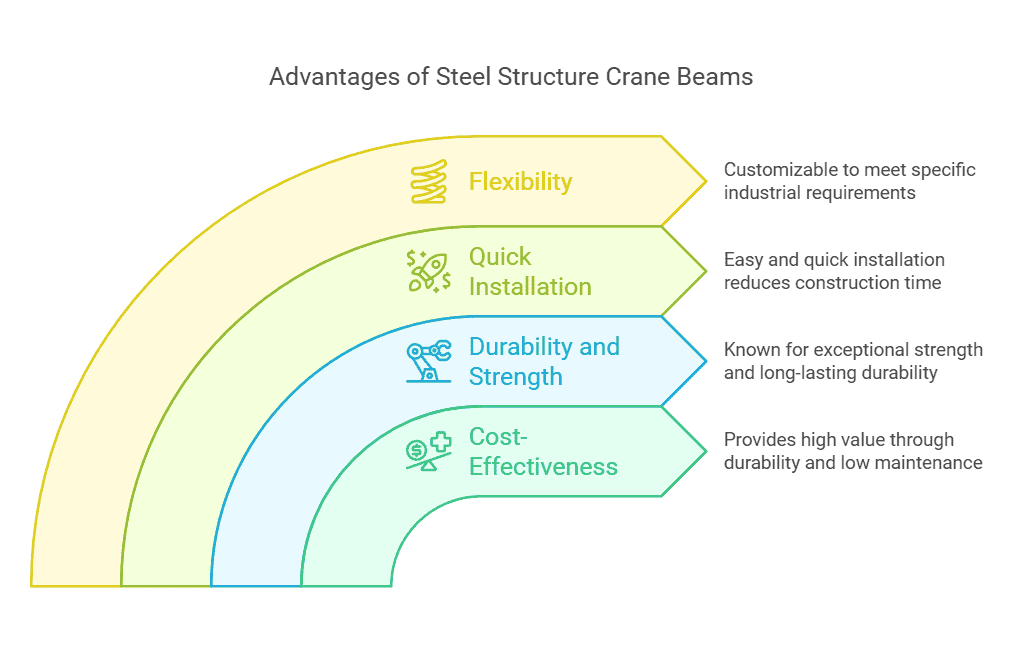

Vorteile von Kranträgern mit Stahlkonstruktion

Arten von Kranträgern mit Stahlkonstruktion

Stahlträger für Krankonstruktionen gibt es in verschiedenen Ausführungen, jede mit ihren eigenen Konstruktionsmerkmalen und idealen Einsatzmöglichkeiten. Die Wahl des richtigen Trägertyps ist entscheidend für die Stabilität und Sicherheit des Kranbetriebs. Nachfolgend sind die gängigsten Arten von Stahlträgern für Krankonstruktionen aufgeführt:

1. Profilstahlträger (warmgewalzte H-Träger)

Warmgewalzte H-Träger gehören zu den am häufigsten verwendeten Kranträgertypen. Diese Träger werden durch Warmwalzen hergestellt und zeichnen sich durch hohe Festigkeit und Stabilität aus. Ihr Querschnitt ähnelt dem Buchstaben „H“ mit breiten Flanschen und einem schmalen Steg, der eine effiziente Lastverteilung ermöglicht.

2. Geschweißte H-Träger

Geschweißt H-Träger ähneln warmgewalzten H-Trägern, werden jedoch durch das Zusammenschweißen mehrerer Stahlplatten hergestellt. Dies ermöglicht eine größere Flexibilität bei der Anpassung von Größe und Form des Trägers an spezifische Anforderungen.

3. Hohlkastenträger

Hohlkastenträger sind eine komplexere Trägerkonstruktion und werden häufig in Kransystemen mit großer Spannweite eingesetzt. Diese Träger haben eine hohle, kastenartige Struktur, die eine hervorragende Biege- und Torsionsfestigkeit bietet.

4. Kranbinder (Kranbinderträger)

Kranbinder sind eine Alternative zu massiven Trägern und bestehen aus miteinander verbundenen Dreieckselementen. Diese Konstruktion zeichnet sich durch ein hervorragendes Verhältnis von Festigkeit zu Gewicht aus und ist daher eine effiziente Option für große Kransysteme.

Die Vor- und Nachteile verschiedener Kranträger

| Strahltyp | Vorteile | Nachteile |

| Warmgewalzte H-Träger | Einfache Struktur, niedrige Kosten. | Bei großen Spannweiten und schweren Lasten ist möglicherweise dickerer Stahl erforderlich, was die Kosten erhöht. |

| Geeignet für leichte Lasten und kurze Spannweiten. | ||

| Schneller Aufbau, ideal für gängige Industrieumgebungen. | ||

| Geschweißte H-Träger | Höhere Tragkraft, geeignet für mittlere Spannweiten und Belastungen. | Komplexere Herstellungs- und Installationsprozesse, die zu höheren Kosten führen. |

| Anpassbare Größen je nach Bedarf. | ||

| Hohlkastenträger | Hohe Festigkeit, ideal für große Spannweiten und hohe Belastungen. | Komplexe Struktur, höhere Fertigungs- und Transportkosten. |

| Überlegene Biege- und Torsionsfestigkeit. | Geeignet für Schwerlast- oder Spezialanwendungen. |

Wie wählt man den richtigen Kranträger aus?

Die Auswahl des richtigen Stahlträgers für Krane ist entscheidend für die Sicherheit, die Arbeitseffizienz und die Lebensdauer der Anlage. Bei der Auswahl müssen zahlreiche Faktoren berücksichtigt werden. Hier sind einige der wichtigsten Auswahlkriterien:

Entsprechend den Anforderungen des Stahlbaus

Wir empfehlen, dass Sie vom tatsächlichen Produktionsbedarf der Fabrik ausgehen und dabei Faktoren wie die Produktionsumgebung, die Häufigkeit, das Gewicht und die Betriebsanforderungen der Materialhandhabung berücksichtigen.

Schwere Produktionsumgebung: Wenn in der Umgebung große Geräte transportiert oder hohe Lasten gehandhabt werden, müssen Sie möglicherweise einen geschweißten H-Träger oder Kastenträger mit einer höheren Tragfähigkeit wählen.

Leichte Betriebsumgebung: Für den Betrieb mit geringer Belastung können Sie zur Kostensenkung einen standardmäßigen warmgewalzten H-Träger oder einen leichten Träger wählen.

Umweltfaktoren: Berücksichtigen Sie die Betriebsumgebung, in der der Träger eingesetzt wird, wie Temperatur, Feuchtigkeit, Korrosion usw. Bei Verwendung in einer Umgebung mit Alligatorgefahr kann es erforderlich sein, eine korrosionsbeständigere Zusammensetzung (wie beispielsweise klaren Stahl) auszuwählen oder einen speziellen Beschichtungsschutz aufzutragen.

Stahlauswahl

Zu den üblicherweise für Kranträger verwendeten Stählen gehören Q235, Q345, S355 usw. Wählen Sie den geeigneten Stahl entsprechend den Belastungsanforderungen und der Einsatzumgebung.

- Q235: Geeignet für leichte Lasten und allgemeine Umgebungen.

- Q345: Geeignet für mittlere Belastungen und Anwendungen mit höherer Festigkeit.

- S355: Geeignet für schwere Lasten und hochfeste Anwendungen, insbesondere mit starker Ermüdungs- und Schlagfestigkeit.

- ASTM A572 Güteklasse 50: Ein hochfester, niedriglegierter Stahl, der häufig für den Brücken- und Kranträgerbau verwendet wird und für seine gute Kombination aus Festigkeit, Schweißbarkeit und Zähigkeit bekannt ist.

- Legierter Stahl (z. B. 42CrMo): Wird für extrem anspruchsvolle Anwendungen verwendet, bei denen zusätzliche Zähigkeit und Verschleißfestigkeit erforderlich sind. Diese Stahlsorte wird häufig in Umgebungen mit hoher Beanspruchung eingesetzt, beispielsweise bei großen Kränen oder in anspruchsvollen Industrieanlagen.

Wie wählt man den richtigen Trägertyp entsprechend den Lastanforderungen und der Spannweite aus?

Bei der Auswahl eines Kranträgers spielen die Last- und Spannweitenanforderungen eine wichtige Rolle. Generell gilt: Je größer die Spannweite, desto höher sind die erforderlichen Festigkeits- und Steifigkeitsanforderungen für den Träger.

Warmgewalzte H-Träger eignen sich für Anwendungen mit kleinen Spannweiten und geringen Lasten und sind wirtschaftlich, praktisch und schnell zu konstruieren.

Geschweißte H-Träger eignen sich für mittlere Spannweiten und hohe Belastungen, da sie eine höhere Tragfähigkeit und bessere mechanische Eigenschaften aufweisen.

Hohlkastenträger werden üblicherweise bei großen Spannweiten und hohen Lasten eingesetzt. Aufgrund ihrer höheren Festigkeit und Biegesteifigkeit eignen sie sich für große Industrieanlagen.

Durch eine umfassende Bewertung der Lastanforderungen, der Spannweite und der Budgetbeschränkungen kann unser Konstruktionsteam den Kunden bei der Auswahl des am besten geeigneten Kranträgertyps helfen, um eine effiziente und sichere Konstruktion und Bauweise zu gewährleisten.

Wie hoch ist die Toleranz für einen Kranträger?

Die Toleranzen von Stahlkranträgern variieren je nach Typ, Material und Herstellungsverfahren. Typische Kranträgertoleranzen sind:

Längentoleranz: ±3 mm bis ±10 mm

Breiten- und Höhentoleranz: ±2 mm bis ±5 mm

Ebenheitstoleranz: 2 mm bis 5 mm pro Meter

Rechtwinkligkeit: 1 mm bis 2 mm über die gesamte Länge

Dickentoleranz: ±0,5 mm bis ±1,5 mm (je nach Materialstärke)

Unsere Kranträger erfüllen oder übertreffen diese Industriestandards und gewährleisten so einen reibungslosen Betrieb und eine lange Lebensdauer. Bei spezifischen Projektanforderungen empfehlen wir Ihnen, uns zu konsultieren, um die genauen Toleranzen zu bestätigen.

Installation und Wartung von Kranträgern mit Metallstruktur

Installationsprozess und wichtige Überlegungen

- Vorbereitung des Standorts: Stellen Sie sicher, dass der Standort stabil und eben ist und über die richtige Fundamentunterstützung verfügt.

- Balkenpositionierung: Verwenden Sie Hebevorrichtungen, um die Balken präzise zu platzieren und eine ordnungsgemäße Ausrichtung sicherzustellen.

- Schraubenmontage: Befestigen Sie die Träger mit Schrauben oder Schweißnähten. Beachten Sie die Drehmomentangaben für hochfeste Schrauben.

- Ausrichtungsprüfung: Stellen Sie sicher, dass die Balken richtig ausgerichtet sind, um eine ungleichmäßige Lastverteilung zu vermeiden.

- Sicherheitsmaßnahmen: Befolgen Sie Sicherheitsprotokolle, verwenden Sie Sicherheitsausrüstung und stellen Sie sicher, dass das Installationsteam geschult ist.

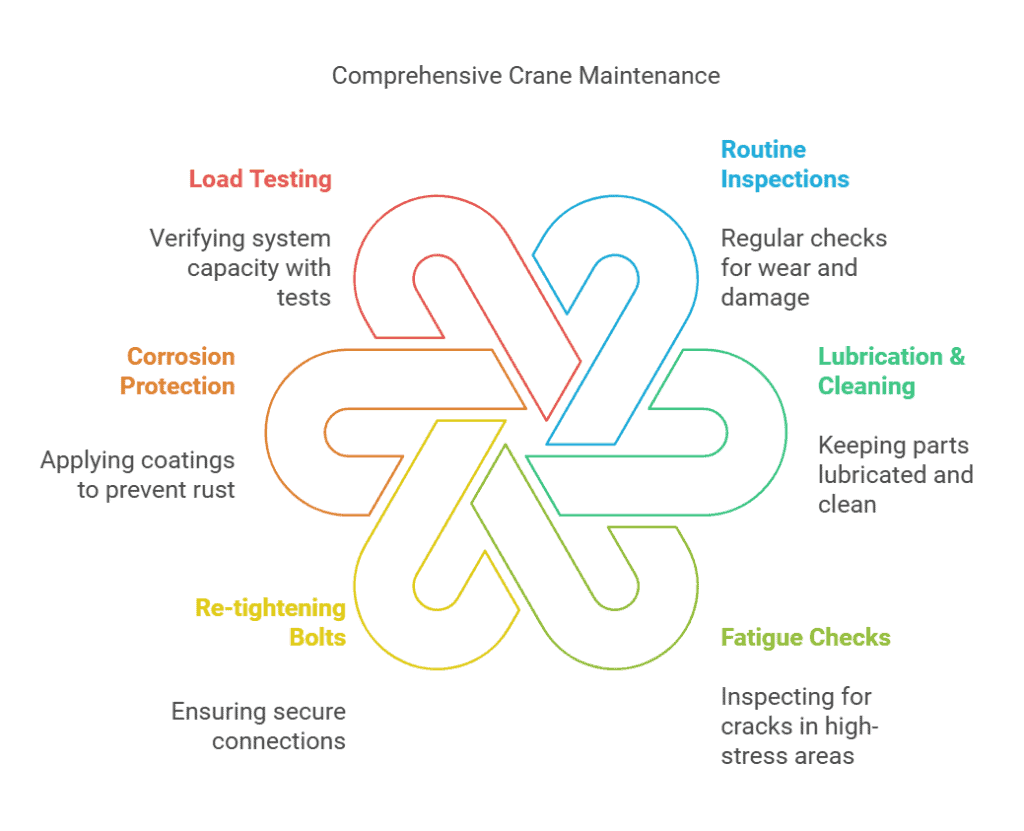

Wartung und Gewährleistung eines langfristig sicheren Betriebs

Um den Kran zu sichern Balken Um weiterhin sicher und effizient zu arbeiten, ist regelmäßige Wartung entscheidend. Hier sind einige wichtige Tipps:

Durch die Einhaltung dieser einfachen Wartungspraktiken können Sie die Lebensdauer Ihrer Kranträger verlängern und ihren sicheren Betrieb über viele Jahre hinweg gewährleisten.

Wir liefern nicht nur hochwertige Stahlkranträger, sondern beraten Sie auch bei Installation und Wartung, um den sicheren und effizienten Betrieb Ihrer Krananlagen zu gewährleisten. Wenn Sie Unterstützung benötigen, kontaktieren Sie uns gerne!

Stahlkonstruktionsbau mit Kranträgerlieferanten

Wir entwerfen und liefern langlebige, hochfeste Industriekranhallen aus Stahl, die sich für alle Einsatzbereiche eignen – von Stahlwerken mit Schwerlast-Laufkränen bis hin zu Lagerhallen mit Mehrbrückenkransystemen. Unsere Hallen ermöglichen den effizienten Transport schwerer Lasten bei gleichzeitiger Wahrung der strukturellen Integrität. Wir bieten maßgeschneiderte Lösungen für verschiedene Branchen, darunter:

- Fertigungswerkstätten

- Stahllagerhallen

- Stahlbauwerkstatt

- Verarbeitungsanlagen

- Produktionsstätten

- Lager- und Schwermaschinenanlagen

- Automobilfabriken

- Kraftwerke

- Großspanniges Gebäude

Ganz gleich, ob Sie die Hubkapazität Ihrer Anlage erhöhen oder den Betrieb optimieren möchten – wir freuen uns, wenn Sie sich für eine fachkundige Beratung und Unterstützung an uns wenden.