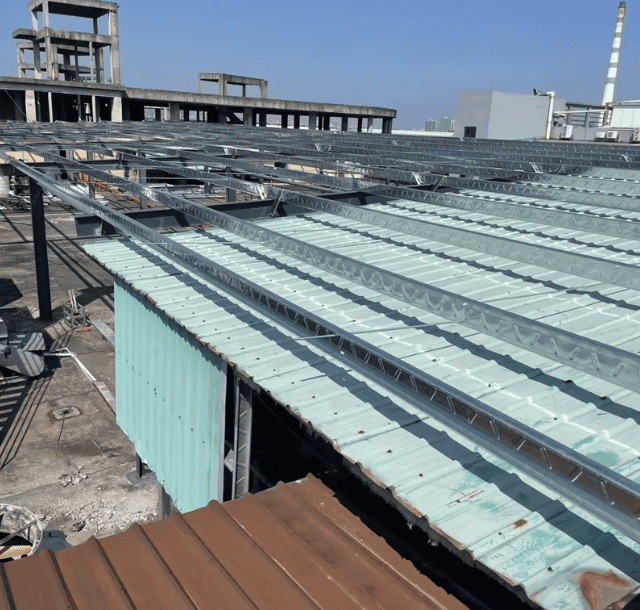

โครงสร้างเหล็กถือเป็นรากฐานของการก่อสร้างสมัยใหม่ เนื่องจากมีความแข็งแรงและความหลากหลายที่ไม่มีใครเทียบได้ แต่ที่สำคัญ โครงสร้างเหล็กไม่สามารถเชื่อถือได้ด้วยตัวของมันเอง การตรวจสอบเป็นประจำถือเป็นสิ่งสำคัญในการรับรองความปลอดภัย ความทนทาน และความเป็นไปตามข้อกำหนด

ในบทความนี้ เราจะแนะนำประเภทหลักของการตรวจสอบโครงสร้างเหล็ก วิธีการดำเนินการ และเหตุใดจึงมีความสำคัญ ไม่ว่าคุณจะเป็นวิศวกร สถาปนิก หรือผู้จัดการโครงการ การทำความเข้าใจการตรวจสอบเหล่านี้ถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าโครงสร้างของคุณยังคงมีคุณภาพสูงสุด

1. การตรวจสอบวัสดุ: รากฐานของคุณภาพ

ก่อนที่ส่วนประกอบเหล็กใดๆ จะกลายมาเป็นส่วนหนึ่งของโครงสร้าง จะต้องประเมินคุณสมบัติของวัสดุอย่างละเอียดถี่ถ้วน ขั้นตอนนี้รับประกันว่าเหล็กเป็นไปตามมาตรฐานที่จำเป็นและสามารถรองรับน้ำหนักที่ต้องการได้

การวิเคราะห์องค์ประกอบทางเคมี

เครื่องมือขั้นสูง เช่น เครื่องสเปกโตรมิเตอร์ สามารถใช้วิเคราะห์ระดับคาร์บอน ซิลิกอน แมงกานีส ซัลเฟอร์ และฟอสฟอรัสในเหล็กได้ ธาตุเหล่านี้ส่งผลโดยตรงต่อความแข็งแรง ความสามารถในการเชื่อม และความต้านทานต่อปัจจัยด้านสิ่งแวดล้อมของวัสดุ ตัวอย่างเช่น กำมะถันมากเกินไปอาจทำให้วัสดุเปราะบาง ในขณะที่ปริมาณคาร์บอนที่เหมาะสมจะช่วยเพิ่มความแข็งแรง

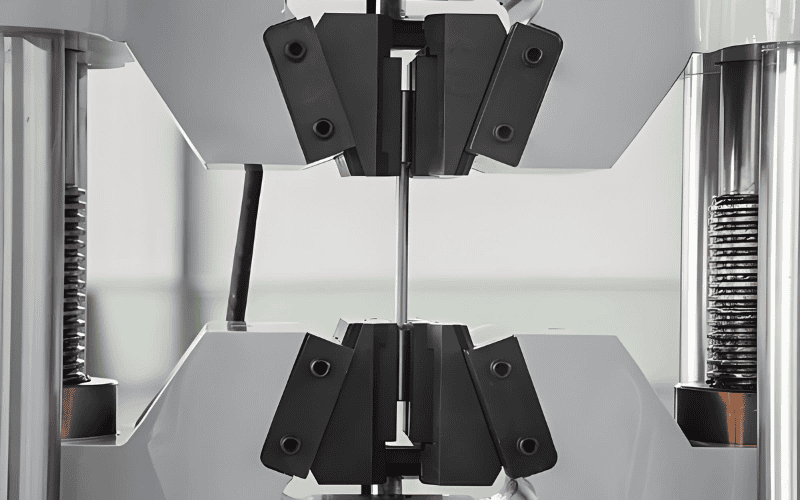

การทดสอบคุณสมบัติเชิงกล

การทดสอบทางกล เช่น การทดสอบแรงดึง แรงกระแทก และการดัด ให้ข้อมูลสำคัญเกี่ยวกับประสิทธิภาพของเหล็ก การทดสอบแรงดึงจะประเมินความแข็งแรงและการยืดตัว ในขณะที่การทดสอบแรงกระแทกจะวัดความเหนียวที่อุณหภูมิต่ำ ผลลัพธ์เหล่านี้ทำให้เราสามารถยืนยันได้ว่าเหล็กสามารถทนต่อภาระทั้งแบบคงที่และแบบไดนามิกได้โดยไม่เกิดความเสียหาย

2. การตรวจสอบคุณภาพการเชื่อม: การรับประกันความสมบูรณ์ของโครงสร้าง

การเชื่อมเป็นกระบวนการที่สำคัญในการก่อสร้างเหล็ก และคุณภาพของการเชื่อมสามารถสร้างหรือทำลายโครงสร้างได้ แม้แต่ข้อบกพร่องเล็กๆ น้อยๆ ในการเชื่อมก็อาจส่งผลเสียหายต่อระบบทั้งหมดได้

การตรวจสอบด้วยสายตา

ขั้นตอนแรกประกอบด้วยการตรวจสอบพื้นผิวรอยเชื่อมอย่างละเอียด ปัญหาทั่วไป เช่น รอยแตก รูพรุน รอยตัด และการหลอมรวมที่ไม่สมบูรณ์ จะถูกระบุในระหว่างกระบวนการนี้ แม้ว่าวิธีนี้จะง่าย แต่ก็มีประสิทธิภาพสูงในการตรวจจับข้อบกพร่องในระดับพื้นผิว

การทดสอบแบบไม่ทำลาย (NDT)

สำหรับการวิเคราะห์เชิงลึกยิ่งขึ้น จะมีการใช้เทคนิค NDT:

- การทดสอบด้วยคลื่นเสียงความถี่สูง (UT): เหมาะสำหรับการตรวจจับข้อบกพร่องภายในรอยเชื่อมหนา เช่น รอยแตกหรือสิ่งที่รวมอยู่

- การตรวจทางรังสีวิทยา (RT): โดยใช้รังสีเอกซ์หรือรังสีแกมมาเพื่อสร้างภาพรายละเอียดของข้อบกพร่องภายใน

- การทดสอบอนุภาคแม่เหล็ก (MT): มีประสิทธิภาพในการตรวจจับข้อบกพร่องที่พื้นผิวและใกล้พื้นผิวในวัสดุเฟอร์โรแมกเนติก

- การทดสอบด้วยสารแทรกซึมของเหลว (PT): ใช้เพื่อระบุรอยแตกร้าวบนพื้นผิวของโลหะที่ไม่มีรูพรุน

การทดสอบแบบทำลายล้าง

ในบางกรณี ขอแนะนำให้ทำการทดสอบการทำลายตัวอย่างรอยเชื่อมเพื่อประเมินคุณสมบัติเชิงกลของรอยเชื่อม แม้ว่าการทดสอบเหล่านี้จะไม่ได้ดำเนินการกับโครงสร้างจริง แต่ก็ให้ข้อมูลเชิงลึกอันมีค่าเกี่ยวกับความแข็งแรงและความเหนียวของรอยเชื่อม ช่วยให้แน่ใจถึงความสมบูรณ์โดยรวมของกระบวนการเชื่อม ตัวอย่างเช่น การทดสอบแรงดึง มักใช้ในกรณีที่รอยเชื่อมตัวอย่างถูกยืดจนขาด ซึ่งจะให้ข้อมูลสำคัญเกี่ยวกับการทำงานของรอยเชื่อมภายใต้ความเค้น

3. การตรวจสอบการเชื่อมต่อของสลักเกลียว: กุญแจสำคัญสู่เสถียรภาพ

การเชื่อมต่อด้วยสลักเกลียวถือเป็นหัวใจสำคัญในการประกอบโครงสร้างเหล็ก และประสิทธิภาพของการเชื่อมต่อขึ้นอยู่กับการติดตั้งที่ถูกต้องและการบำรุงรักษาอย่างต่อเนื่อง การทำให้มั่นใจว่าการเชื่อมต่อเหล่านี้มีความปลอดภัยถือเป็นสิ่งสำคัญต่อเสถียรภาพและความปลอดภัยโดยรวมของโครงสร้าง

การตรวจสอบภาพและการติดตั้ง

การตรวจสอบอย่างละเอียดควรครอบคลุมถึงสลักเกลียวทุกประเภทที่ใช้ในโครงสร้างเหล็ก เช่น สลักเกลียวที่มีความแข็งแรงสูง สลักเกลียวแบบยึด และสลักเกลียวมาตรฐาน การตรวจสอบที่สำคัญ ได้แก่ การมองหารอยแตกร้าว การกัดกร่อน และความสมบูรณ์ของเกลียว

สำหรับ สลักเกลียวที่มีความแข็งแรงสูงเพื่อให้แน่ใจว่าแรงดึงล่วงหน้าเป็นไปตามข้อกำหนดการออกแบบ

สำหรับ สลักเกลียวตรวจสอบการฝังและการจัดตำแหน่งที่เหมาะสมกับฐานราก แม้แต่สลักเกลียวที่หลวมเล็กน้อยหรือติดตั้งไม่ถูกต้อง—ไม่ว่าจะเป็นสลักเกลียวที่มีความแข็งแรงสูงหรือสลักเกลียวทั่วไป—ก็อาจทำให้ข้อต่อล้มเหลวได้ ดังนั้นขั้นตอนนี้จึงมีความสำคัญอย่างยิ่ง

การทดสอบพื้นผิวแรงเสียดทาน

สำหรับ การเชื่อมต่อด้วยสลักเกลียวที่มีความแข็งแรงสูงการทดสอบค่าสัมประสิทธิ์การลื่นของพื้นผิวแรงเสียดทานเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าการเชื่อมต่อสามารถต้านทานแรงเฉือนและรักษาเสถียรภาพภายใต้แรงกดได้

สำหรับ น็อตธรรมดา และ สลักเกลียวแม้ว่าการทดสอบแรงเสียดทานจะมีความสำคัญน้อยกว่า แต่การตรวจสอบสภาพของพื้นผิวสัมผัสและการรับรองว่าใช้แรงบิดที่ถูกต้องในระหว่างการติดตั้งถือเป็นขั้นตอนสำคัญในการป้องกันปัญหาโครงสร้าง

หากต้องการข้อมูลเชิงลึกเพิ่มเติม โปรดอ่านบทความที่เกี่ยวข้องของเรา: การเชื่อมต่อเหล็กในอาคารโครงสร้างเหล็ก

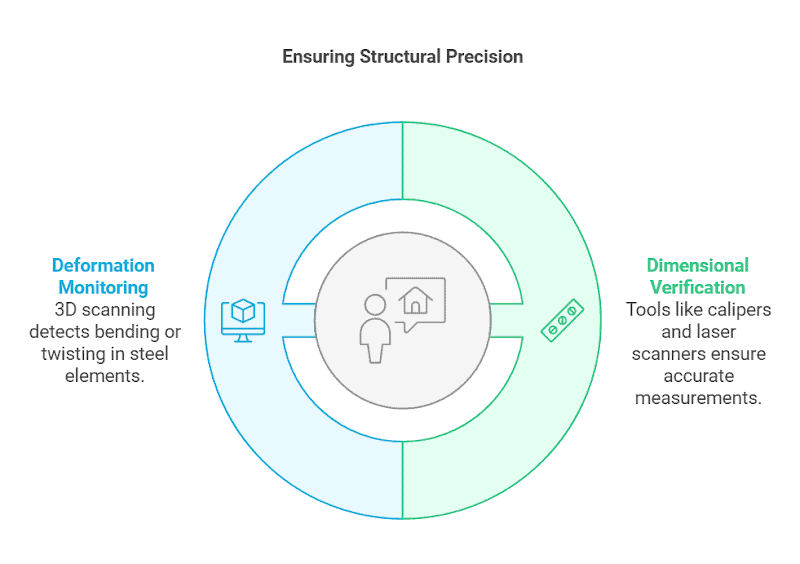

4. การตรวจสอบมิติและการเสียรูป: ความแม่นยำเป็นสิ่งสำคัญ

แม้แต่ความเบี่ยงเบนเพียงเล็กน้อยในด้านขนาดหรือการจัดตำแหน่งก็อาจส่งผลต่อประสิทธิภาพของโครงสร้างได้อย่างมาก การรับรองความแม่นยำในส่วนเหล่านี้ถือเป็นสิ่งสำคัญสำหรับการรักษาความสมบูรณ์และการทำงานของโครงสร้าง

การตรวจสอบมิติ

ขอแนะนำให้ใช้เครื่องมือ เช่น คาลิปเปอร์ เครื่องสแกนเลเซอร์ และสถานีรวม เพื่อวัดความยาว ความกว้าง ความหนา และมิติอื่นๆ ของชิ้นส่วนเหล็ก ขั้นตอนนี้จะช่วยให้แน่ใจว่าชิ้นส่วนแต่ละชิ้นเรียงตรงตามข้อกำหนดการออกแบบอย่างแม่นยำ ลดความเสี่ยงของข้อผิดพลาดในการติดตั้งหรือจุดอ่อนของโครงสร้าง

การตรวจสอบการเสียรูป

เมื่อเวลาผ่านไป องค์ประกอบเหล็กอาจเกิดการดัด งอ หรือหย่อนเนื่องจากภาระหรือปัจจัยด้านสิ่งแวดล้อม ควรใช้เทคนิคการสำรวจขั้นสูง เช่น การสแกนด้วยเลเซอร์ 3 มิติหรือการถ่ายภาพด้วยภาพถ่ายดิจิทัล เพื่อตรวจสอบการเสียรูปเหล่านี้อย่างต่อเนื่อง การตรวจจับการเสียรูปมากเกินไปในระยะเริ่มต้นช่วยให้สามารถดำเนินการแก้ไขได้ทันท่วงทีและป้องกันความล้มเหลวของโครงสร้างที่อาจเกิดขึ้นได้

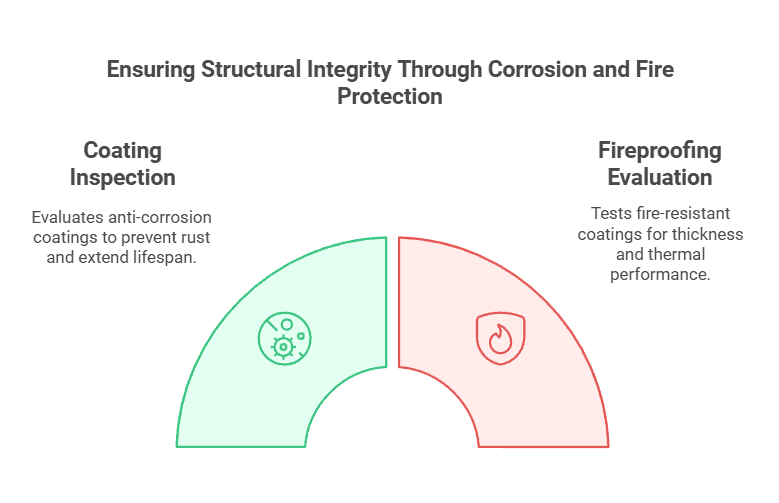

5. การตรวจสอบการกัดกร่อนและการป้องกันอัคคีภัย: การรับประกันอายุการใช้งาน

โครงสร้างเหล็กมักเผชิญกับสภาพแวดล้อมที่รุนแรง ทำให้การกัดกร่อนและการป้องกันอัคคีภัยเป็นสิ่งสำคัญอย่างยิ่งในการทำให้โครงสร้างเหล็กมีอายุการใช้งานยาวนานและปลอดภัย

บทความที่เกี่ยวข้อง: การป้องกันอัคคีภัยสำหรับโครงสร้างเหล็ก

การตรวจสอบการเคลือบ

การวัดความหนาของสารเคลือบป้องกันการกัดกร่อนโดยใช้เครื่องมือเฉพาะทาง เช่น อัลตราโซนิก เกจวัดความหนา หรือ การเหนี่ยวนำแม่เหล็ก ขอแนะนำเครื่องทดสอบความหนาของการเคลือบนอกจากนี้ ควรทำการทดสอบการยึดเกาะ เช่น การทดสอบการตัดตามขวางหรือการดึงออก เพื่อประเมินความแข็งแรงของพันธะระหว่างการเคลือบและพื้นผิวเหล็ก

การเคลือบที่ดีและได้รับการบำรุงรักษาอย่างถูกต้องสามารถยืดอายุการใช้งานของโครงสร้างได้อย่างมากโดยป้องกันสนิมและการเสื่อมสภาพ

การประเมินการป้องกันอัคคีภัย

ควรทดสอบความหนา ความสมบูรณ์ และประสิทธิภาพความร้อนของสารเคลือบทนไฟ การใช้เทคนิคขั้นสูง เช่น การถ่ายภาพความร้อน หรือการทดสอบการสัมผัสเปลวไฟ ช่วยให้มั่นใจได้ว่าสารเคลือบเหล่านี้สามารถทนต่ออุณหภูมิสูงได้ตามข้อกำหนดการออกแบบ จึงให้การป้องกันที่สำคัญในสถานการณ์เกิดไฟไหม้

6. การตรวจสอบประสิทธิภาพแผ่นดินไหว: การเตรียมพร้อมสำหรับเหตุการณ์ที่ไม่คาดคิด

ในพื้นที่เสี่ยงแผ่นดินไหว ประสิทธิภาพในการรับมือแผ่นดินไหวถือเป็นสิ่งสำคัญที่สุด

เราดำเนินการตรวจสอบเฉพาะทางของการเชื่อมต่อและส่วนประกอบด้านแผ่นดินไหวเพื่อให้แน่ใจว่าสามารถดูดซับและกระจายพลังงานในระหว่างแผ่นดินไหวได้ ซึ่งรวมถึงการตรวจสอบความสมบูรณ์ของเหล็กดัด, เหล็กกันโคลง และโครงต้านแรงบิด

หากต้องการเจาะลึกหัวข้อนี้มากขึ้น โปรดอ่านบทความของเรา: ความต้านทานแผ่นดินไหวในโครงสร้างเหล็ก.

การตรวจสอบและรับรองประสิทธิภาพโครงสร้างเหล็ก

ที่ SteelPRO PEB เราเข้าใจดีว่าความปลอดภัยและความทนทานของโครงสร้างเหล็กขึ้นอยู่กับกระบวนการตรวจสอบที่พิถีพิถัน การทดสอบวัสดุ ถึง การประเมินประสิทธิภาพแผ่นดินไหวทุกขั้นตอนได้รับการออกแบบมาเพื่อให้แน่ใจว่าโครงสร้างของเราผ่านการทดสอบของกาลเวลา สิ่งที่ทำให้เราแตกต่างคือความมุ่งมั่นของเราที่จะครอบคลุมทุกด้าน การทดสอบประสิทธิภาพโครงสร้าง, รวมทั้ง การทดสอบโหลดแบบสถิตและแบบไดนามิก และ การวิเคราะห์โหมดซึ่งช่วยให้เราตรวจสอบการออกแบบของเราและปรับให้เหมาะสมกับเงื่อนไขในโลกแห่งความเป็นจริง

ด้วยการปฏิบัติตามมาตรฐานที่เข้มงวดและใช้เทคโนโลยีขั้นสูง เราจึงสามารถนำเสนอโซลูชันเหล็กที่คุณวางใจได้เป็นเวลาหลายทศวรรษ หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับกระบวนการตรวจสอบของเราหรือเพื่อหารือเกี่ยวกับโครงการถัดไปของคุณ โปรดติดต่อทีมงานของเรา เราสามารถสร้างโครงสร้างที่ไม่เพียงแต่แข็งแกร่ง แต่ยังปลอดภัยและยั่งยืนได้อีกด้วย

คำถามที่พบบ่อยเกี่ยวกับการตรวจสอบโครงสร้างเหล็ก

ตรวจสอบโครงสร้างเหล็กอย่างไร?

การตรวจสอบประกอบด้วยการตรวจสอบด้วยภาพ การทดสอบแบบไม่ทำลาย และการประเมินประสิทธิภาพเพื่อให้มั่นใจว่าเป็นไปตามมาตรฐานการออกแบบและความปลอดภัย

ขั้นตอนการทดสอบเหล็กโครงสร้างมีอะไรบ้าง?

ขั้นตอนต่างๆ ได้แก่ การทดสอบวัสดุ การตรวจสอบการเชื่อม การตรวจสอบการเชื่อมต่อโบลต์ และการทดสอบโหลด เป็นต้น

การทดสอบ NDT สำหรับโครงสร้างเหล็กคืออะไร?

วิธีทดสอบแบบไม่ทำลาย เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง รังสีเอกซ์ และอนุภาคแม่เหล็ก ใช้เพื่อตรวจจับข้อบกพร่องโดยไม่ทำให้โครงสร้างเสียหาย

การทดสอบรับน้ำหนักในโครงสร้างเหล็กมีความสำคัญอย่างไร?

การทดสอบรับน้ำหนักใช้เพื่อประเมินว่าโครงสร้างเหล็กสามารถรับน้ำหนักหรือแรงกดดันได้มากเพียงใดก่อนที่จะเกิดความล้มเหลว โดยช่วยให้มั่นใจได้ว่าโครงสร้างเหล็กจะสามารถรับน้ำหนักได้ตามที่ต้องการ ทั้งแบบคงที่ (Static) และแบบไดนามิค (Dynamic) โดยไม่กระทบต่อความปลอดภัยและประสิทธิภาพ

โครงสร้างเหล็กควรตรวจสอบบ่อยเพียงใด?

โครงสร้างเหล็กควรได้รับการตรวจสอบตามอายุและสภาพแวดล้อมที่เผชิญ โครงสร้างใหม่ต้องได้รับการตรวจสอบภายใน 1 ปี จากนั้นทุก ๆ 5 ปี โครงสร้างที่มีอายุมาก (5-20 ปี) ควรได้รับการตรวจสอบทุก ๆ 2 ปี และโครงสร้างที่มีอายุมากกว่า (20 ปีขึ้นไป) ควรได้รับการตรวจสอบทุก ๆ 1-2 ปี ในสภาวะที่รุนแรง ควรมีการตรวจสอบบ่อยขึ้น โดยอาจมีการตรวจสอบเพิ่มเติมหลังจากเกิดเหตุการณ์สำคัญ