ในระหว่างขั้นตอนการออกแบบ การผลิต การติดตั้ง และการใช้งาน หากไม่ได้รับการควบคุมอย่างเหมาะสม โครงสร้างเหล็กอาจมีปัญหาด้านคุณภาพบางประการ ซึ่งส่งผลต่อความปลอดภัยและอายุการใช้งานของโครงสร้าง เราจะแนะนำปัญหาด้านคุณภาพทั่วไปในโครงสร้างเหล็กและมาตรการป้องกันเพื่อช่วยให้คุณเข้าใจและรับมือกับความท้าทายเหล่านี้ได้ดีขึ้น

ปัญหาคุณภาพและสาเหตุที่พบบ่อย 10 ประการของโครงสร้างเหล็ก

1. ปัญหาด้านคุณภาพของวัสดุ

ปัญหา: ความแข็งแรงของเหล็กไม่ได้มาตรฐาน องค์ประกอบทางเคมีไม่ได้มาตรฐาน มีตำหนิที่พื้นผิว (เช่น รอยแตก สนิม) เป็นต้น

เหตุผล: การจัดหาวัสดุไม่ได้มาตรฐาน การควบคุมคุณภาพของซัพพลายเออร์ไม่ได้เข้มงวด หรือเหล็กไม่ได้รับการเลือกตามความต้องการด้านการออกแบบ

2. ปัญหาคุณภาพการเชื่อม

ปัญหา: รอยเชื่อมไม่แข็งแรง รูพรุน ตะกรันรวม รอยแตก การเจาะไม่สมบูรณ์ หรือก้อนเชื่อม เป็นต้น

เหตุผล: กระบวนการเชื่อมไม่ได้มาตรฐาน เทคโนโลยีการเชื่อมไม่ได้มาตรฐาน หรือสภาพแวดล้อมในการเชื่อม (เช่น ความชื้น อุณหภูมิ) ไม่เหมาะสม

3. ปัญหาความแม่นยำในการติดตั้ง

ปัญหา: การเบี่ยงเบนในการติดตั้งส่วนประกอบขนาดใหญ่ การเชื่อมต่อโบลต์หลวม การจัดตำแหน่งของโหนดไม่ถูกต้อง ฯลฯ

เหตุผล: การวัดการก่อสร้างที่ไม่ถูกต้อง กระบวนการติดตั้งที่ไม่ได้มาตรฐาน หรือการก่อสร้างไม่ได้ดำเนินการตามแบบการออกแบบ

4. ปัญหาด้านป้องกันการกัดกร่อนและป้องกันอัคคีภัย

ปัญหา: สารเคลือบป้องกันการกัดกร่อนบนพื้นผิวโครงสร้างเหล็กหลุดออก ความหนาไม่เพียงพอ หรือสารเคลือบหน่วงไฟไม่ตรงตามข้อกำหนดด้านการทนไฟ

สาเหตุ: กระบวนการป้องกันการกัดกร่อนและป้องกันไฟไม่ได้มาตรฐาน คุณภาพของวัสดุไม่ได้มาตรฐาน หรือสภาพแวดล้อมการก่อสร้างไม่ได้มาตรฐาน

5. ปัญหาการเสียรูป

ปัญหา: โครงสร้างเหล็กอาจเกิดการเสียรูปจากการดัด บิด ฯลฯ ในระหว่างการขนส่ง การติดตั้ง หรือการใช้งาน

สาเหตุ: ความแข็งแรงของส่วนประกอบที่ออกแบบไม่เพียงพอ การขนส่งหรือการยกที่ไม่เหมาะสม หรือภาระภายนอกที่มากเกินไป

6. ปัญหาการเชื่อมต่อ

ปัญหา: สลักเกลียวหลวม หลุดออก หรือสลักเกลียวที่มีความแข็งแรงสูงไม่ตรงตามข้อกำหนดด้านพรีโหลด

สาเหตุ: คุณภาพของสลักเกลียวที่ไม่ได้มาตรฐาน กระบวนการติดตั้งที่ไม่ได้มาตรฐาน หรือการไม่ดำเนินการตรวจสอบการขันให้แน่นตามที่กำหนด

7. ปัญหาความเหนื่อยล้า

ปัญหา: รอยแตกร้าวจากความล้าเกิดขึ้นในโครงสร้างเหล็กภายใต้ภาระแบบวงจรระยะยาว

สาเหตุ: การออกแบบไม่ได้คำนึงถึงความแข็งแรงต่อความล้าอย่างเต็มที่ หรือรับน้ำหนักเกินช่วงที่ออกแบบไว้ในระหว่างใช้งาน

8. ปัญหาด้านการออกแบบ

ปัญหา: การออกแบบโครงสร้างที่ไม่เหมาะสมทำให้เกิดความเข้มข้นของความเครียด ความเสถียรไม่เพียงพอ หรือการกระจายน้ำหนักที่ไม่สม่ำเสมอ

สาเหตุ: ข้อผิดพลาดในการคำนวณการออกแบบ ไม่คำนึงถึงเงื่อนไขการใช้งานจริงอย่างครบถ้วน หรือการปฏิบัติตามข้อกำหนดการออกแบบที่ไม่เคร่งครัด

9. ปัญหาผลกระทบต่อสิ่งแวดล้อม

ปัญหา: โครงสร้างเหล็กมีแนวโน้มที่จะเกิดสนิมในสภาพแวดล้อมที่มีความชื้นและกัดกร่อน หรือสูญเสียความแข็งแรงที่อุณหภูมิสูง

สาเหตุ: ไม่มีการใช้มาตรการป้องกันการกัดกร่อนที่มีประสิทธิภาพ หรือไม่ได้เลือกใช้เหล็กที่เหมาะสมกับสภาพแวดล้อม

10. ประเด็นการจัดการการก่อสร้าง

ปัญหา: การควบคุมคุณภาพที่ไม่เข้มงวดในระหว่างการก่อสร้างทำให้เกิดปัญหาด้านคุณภาพสะสม

สาเหตุ: การจัดการการก่อสร้างที่ไม่สม่ำเสมอ และการขาดกลไกการควบคุมดูแลคุณภาพและการทดสอบที่มีประสิทธิภาพ

จะมั่นใจคุณภาพโครงสร้างเหล็กได้อย่างไร?

คุณภาพของโครงสร้างเหล็กถือเป็นหัวใจสำคัญของความปลอดภัยและความทนทานของอาคาร เพื่อให้มั่นใจว่าโครงการทุกโครงการบรรลุมาตรฐานสูงสุด เราจึงควบคุมดูแลทุกขั้นตอนอย่างเข้มงวด ตั้งแต่การคัดเลือกวัสดุจนถึงการก่อสร้างเสร็จสิ้น ต่อไปนี้คือมาตรการสำคัญที่เราใช้ในการทำงานจริง:

1. การเลือกใช้วัสดุ

เกรดเหล็ก: เราคัดสรรเกรดเหล็กที่ตรงตามข้อกำหนดการออกแบบ เช่น Fe 415, Fe 500 เป็นต้น เพื่อให้แน่ใจว่าความแข็งแกร่งและประสิทธิภาพของเหล็กสามารถตอบสนองความต้องการของโครงการได้

ข้อมูลจำเพาะและประสิทธิภาพ: เหล็กทุกประเภท ข้อมูลจำเพาะและประสิทธิภาพเป็นไปตามมาตรฐานแห่งชาติอย่างเคร่งครัด เพื่อให้แน่ใจว่าวัสดุมีความสม่ำเสมอ

การตรวจสอบพื้นผิว: ก่อนที่วัสดุจะเข้าสู่ไซต์งาน เราจะตรวจสอบพื้นผิวของเหล็กอย่างระมัดระวังเพื่อให้แน่ใจว่าไม่มีข้อบกพร่อง เช่น รอยแตกร้าว การรวมตัวของตะกรัน และการแยกชั้น เพื่อหลีกเลี่ยงการส่งผลกระทบต่อคุณภาพโดยรวมอันเนื่องมาจากปัญหาด้านวัสดุ

2. การตรวจสอบการออกแบบและการวาดภาพ

การตรวจสอบแบบ: ก่อนการก่อสร้าง ทีมงานเทคนิคของเราจะดำเนินการตรวจสอบแบบการออกแบบอย่างละเอียดเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานแห่งชาติและข้อกำหนดของโครงการ

การเปิดเผยทางเทคนิค: ก่อนการก่อสร้าง เราจะสื่อสารกับทีมออกแบบและทีมก่อสร้างอย่างครบถ้วนเพื่อชี้แจงข้อกำหนดทางเทคนิคและให้แน่ใจว่าสามารถดำเนินการทุกลิงก์ได้ตามแผน

3. คุณภาพการเชื่อมและการเชื่อมต่อ

กระบวนการเชื่อม: เราปฏิบัติตามมาตรฐาน BS EN ISO 3834 อย่างเคร่งครัดเพื่อให้แน่ใจว่าการเชื่อมแต่ละครั้งเป็นไปตามข้อกำหนดคุณภาพสูงสุด

คุณสมบัติของช่างเชื่อม: ช่างเชื่อมทุกคนจะต้องมีใบรับรองคุณสมบัติที่ถูกต้อง เพื่อให้แน่ใจว่าการปฏิบัติงานเชื่อมมีความเป็นมืออาชีพและเชื่อถือได้

คุณภาพการเชื่อมต่อ: เราใช้สลักเกลียวที่มีความแข็งแรงสูงและสลักเกลียวธรรมดา และตรวจสอบคุณภาพการเชื่อมต่อผ่านอุปกรณ์ตัดแต่งรูเพื่อให้แน่ใจว่าจุดเชื่อมต่อแต่ละจุดแน่นหนาและเชื่อถือได้

4. เคลือบสารป้องกันการกัดกร่อนและทนไฟ

การเคลือบป้องกันการกัดกร่อน: เราทำการพ่นทรายบนพื้นผิวเหล็กเพื่อให้แน่ใจว่าการเคลือบจะยึดเกาะอย่างแน่นหนา และมีผลการป้องกันการกัดกร่อนที่เหมาะสมที่สุด

การเคลือบป้องกันไฟ: เราเคลือบป้องกันไฟเป็นชั้นๆ ตามข้อกำหนดการออกแบบ เพื่อให้แน่ใจว่าขีดจำกัดการทนไฟของโครงสร้างเหล็กเป็นไปตามมาตรฐาน และให้ความปลอดภัยเพิ่มเติมแก่ตัวอาคาร

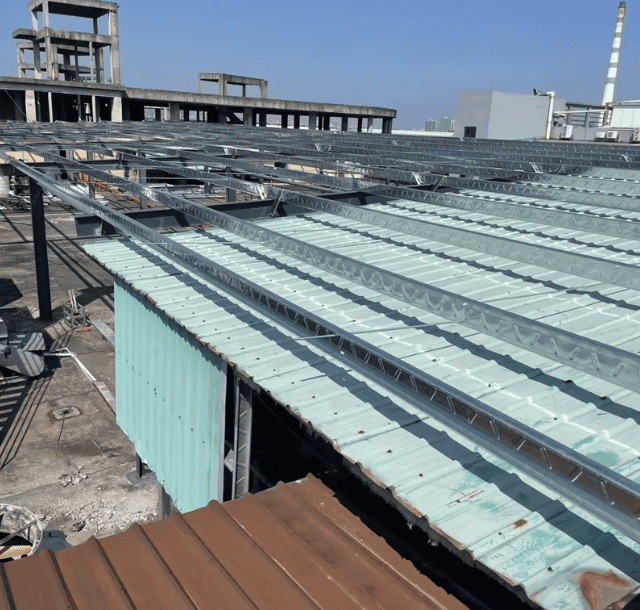

5. การควบคุมคุณภาพการติดตั้งและการก่อสร้าง

กระบวนการติดตั้ง: ตั้งแต่การติดตั้งโบลต์ยึดฐานรากจนถึงการยกเสาเหล็กและคานเหล็ก เราปฏิบัติตามข้อกำหนดอย่างเคร่งครัดเพื่อให้แน่ใจว่าทุกขั้นตอนถูกต้องและแม่นยำ

การสอบเทียบและการปรับแต่ง: เราใช้ระดับและกล้องสำรวจเพื่อสอบเทียบแนวตั้งและแนวนอนของโครงสร้างเหล็กเพื่อให้แน่ใจถึงเสถียรภาพโดยรวมของอาคาร

6. การจัดทำเอกสารและการตรวจสอบย้อนกลับ

ใบรับรองวัสดุ: เราเก็บบันทึกรายละเอียดของเอกสารการรับรองคุณภาพสำหรับเหล็ก สลักเกลียว เคลือบ และวัสดุอื่นๆ แต่ละชุดเพื่อให้แน่ใจว่าวัสดุทุกชิ้นได้รับการบันทึกไว้อย่างดี

รายงานการตรวจสอบ: เราจัดทำรายงานการตรวจสอบที่ครบถ้วน รวมไปถึงการตรวจสอบการเชื่อม การตรวจสอบการเคลือบ การตรวจสอบการติดตั้ง ฯลฯ เพื่อให้แน่ใจว่าทุกลิงก์ได้รับการตรวจสอบอย่างเคร่งครัด

ก่อนออกจากโรงงานเราตรวจสอบให้แน่ใจว่า

- วัสดุและเอกสารคุณภาพทั้งหมดสมบูรณ์และเป็นไปตามข้อกำหนดเพื่อให้แน่ใจว่าส่วนประกอบแต่ละชิ้นที่ส่งมอบนั้นปลอดภัย เชื่อถือได้ และคงทน

- พื้นผิวเหล็กปราศจากรอยแตก สนิม และตะกรัน และคุณภาพการเชื่อมตรงตามมาตรฐาน BS EN ISO 3834

- ความหนาของสารเคลือบป้องกันการกัดกร่อนและหน่วงไฟเป็นไปตามมาตรฐาน 150 ไมครอนเมื่อใช้งานกลางแจ้งและ 125 ไมครอนเมื่อใช้งานภายในอาคาร เพื่อให้มั่นใจถึงการปกป้องในระยะยาว

ลูกค้าตรวจสอบคุณภาพโครงสร้างเหล็กด้วยตนเองหลังจากได้รับสินค้าอย่างไร?

เมื่อลูกค้าได้รับผลิตภัณฑ์โครงสร้างเหล็ก การตรวจสอบคุณภาพถือเป็นส่วนสำคัญในการทำให้มั่นใจว่าผลิตภัณฑ์เป็นไปตามข้อกำหนดและมาตรฐานความปลอดภัย นี่คือขั้นตอนพื้นฐานบางประการที่ลูกค้าสามารถปฏิบัติตามเพื่อตรวจสอบคุณภาพโครงสร้างเหล็กด้วยตนเอง:

1. การตรวจสอบลักษณะภายนอก

- การเคลือบพื้นผิว: ตรวจสอบว่าพื้นผิวของโครงสร้างเหล็กมีสนิม รอยแตก รอยขีดข่วน หรือข้อบกพร่องอื่นๆ ที่เห็นได้ชัดหรือไม่ ให้ความสำคัญเป็นพิเศษกับความสม่ำเสมอของการเคลือบเพื่อให้แน่ใจว่าการเคลือบป้องกันการกัดกร่อนยังคงสมบูรณ์และป้องกันไม่ให้เหล็กถูกกัดกร่อนจากออกซิเดชัน

- คุณภาพการเชื่อม: ตรวจสอบลักษณะภายนอกของชิ้นงานเชื่อม และรอยเชื่อมควรจะเรียบและสม่ำเสมอ ชิ้นงานที่เชื่อมควรจะไม่มีตำหนิ เช่น รอยแตก รูพรุน และการเจาะทะลุที่ไม่สมบูรณ์

- การระบุชิ้นส่วน: ตรวจสอบว่าชิ้นส่วนต่างๆ ได้รับการระบุและมีการกำหนดหมายเลขตามข้อกำหนดของภาพวาดเพื่อให้แน่ใจว่าสามารถตรงกับเอกสารการออกแบบได้

2. การตรวจสอบขนาดและความคลาดเคลื่อน

ใช้สายวัดหรือเครื่องวัดระยะด้วยเลเซอร์เพื่อตรวจสอบว่าขนาดของส่วนประกอบโครงสร้างเหล็กแต่ละชิ้นตรงตามข้อกำหนดการออกแบบหรือไม่ รวมถึงความยาว ความกว้าง ความหนา เป็นต้น

- มุมและแนวตั้ง: ใช้ไม้บรรทัดระดับและมุมตรวจสอบมุมและแนวตั้งของโครงสร้างเหล็กเพื่อให้แน่ใจว่าโครงสร้างมีความเรียบและมั่นคง

3. การตรวจสอบความแข็งแรงและความทนทาน

- การตรวจสอบน้ำหนัก: ตรวจสอบว่าวัสดุของโครงสร้างเหล็กเป็นไปตามมาตรฐานหรือไม่โดยการชั่งน้ำหนักหรือเปรียบเทียบกับน้ำหนักที่ออกแบบไว้ โดยเฉพาะอย่างยิ่ง ส่วนประกอบรับน้ำหนักที่สำคัญจะต้องมั่นใจว่ามีความแข็งแรงเพียงพอ

- การตรวจสอบวัสดุ: อาจขอให้ซัพพลายเออร์ให้การรับประกันวัสดุหรือใบรับรองวัสดุเพื่อให้แน่ใจว่าประเภทและคุณภาพของเหล็กตรงตามมาตรฐานที่ระบุ

4. การตรวจสอบการเชื่อมต่อ

- การเชื่อมต่อสลักเกลียว: ตรวจสอบว่าสลักเกลียวและตัวเชื่อมต่อทั้งหมดขันเข้าที่แล้วหรือไม่ และไม่มีรอยคลายตัว ประเภทและคุณลักษณะของสลักเกลียวควรสอดคล้องกับการออกแบบ

- จุดเชื่อมและหมุดย้ำ: สำหรับชิ้นส่วนการเชื่อมหรือหมุดย้ำ ควรตรวจสอบคุณภาพเพื่อให้แน่ใจว่าการเชื่อมต่อมีความเสถียรและไม่มีข้อบกพร่องใดๆ

5. การประกอบและการต่อแบบทดลอง

- การทดสอบการประกอบ: สามารถดำเนินการทดลองประกอบในช่วงเล็กๆ เพื่อให้แน่ใจว่าไม่มีปัญหาใดๆ ในการเชื่อมต่อและประกอบส่วนประกอบโครงสร้างเหล็ก และไม่มีข้อผิดพลาดที่ชัดเจนในการเชื่อมต่อ

- การทดสอบการต่อ: ต่อส่วนประกอบหลักเข้าด้วยกันเพื่อตรวจสอบว่าตรงกันหรือไม่ ติดตั้งได้อย่างราบรื่น และระยะห่างที่ตรงกันระหว่างส่วนประกอบนั้นเหมาะสมหรือไม่

6. การตรวจสอบป้องกันการกัดกร่อนและสนิม

- ความหนาของการเคลือบ: ตรวจสอบความหนาของการเคลือบผ่านเครื่องวัดความหนาของการเคลือบเพื่อให้แน่ใจว่าการเคลือบตรงตามข้อกำหนดการออกแบบและมีการป้องกันการกัดกร่อนที่เพียงพอ

- การทดสอบการป้องกันการกัดกร่อน: สำหรับชิ้นส่วนสำคัญบางชิ้น สามารถดำเนินการทดสอบการกัดกร่อนแบบง่ายๆ ได้ เช่น การทดสอบการพ่นเกลือบนพื้นผิวของส่วนประกอบ

7. ใบรับรองวัสดุและรายงานการตรวจสอบ

กำหนดให้ซัพพลายเออร์จัดเตรียมรายงานการตรวจสอบวัสดุ รวมถึงองค์ประกอบทางเคมีและคุณสมบัติเชิงกลของเหล็ก ยืนยันว่าคุณภาพของเหล็กเป็นไปตามมาตรฐานที่เกี่ยวข้อง

8. การตรวจสอบสภาพแวดล้อมการใช้งานและการปรับตัวของโครงสร้าง

ตรวจสอบความสามารถในการปรับตัวของโครงสร้างเหล็กและดูว่าได้ใช้วัสดุหรือมาตรการป้องกันที่เหมาะสมกับสภาพแวดล้อมหรือไม่ โดยพิจารณาจากสภาพแวดล้อม (เช่น ความชื้น ความแตกต่างของอุณหภูมิขนาดใหญ่ การกัดกร่อนที่รุนแรง ฯลฯ)

ความสนใจ!

เมื่อลูกค้าได้รับผลิตภัณฑ์โครงสร้างเหล็ก พวกเขาต้องทำการตรวจสอบให้เสร็จภายในระยะเวลาสั้นๆ เพื่อค้นหาปัญหาในเวลาที่เหมาะสมและสื่อสารกับซัพพลายเออร์เพื่อแก้ไขปัญหา สำหรับโครงสร้างที่สำคัญหรือซับซ้อน คุณสามารถพิจารณาให้หน่วยงานภายนอกที่เป็นมืออาชีพดำเนินการตรวจสอบเพื่อให้แน่ใจว่าคุณภาพของผลิตภัณฑ์เป็นไปตามมาตรฐานอาคารที่เกี่ยวข้องและข้อกำหนดด้านความปลอดภัย

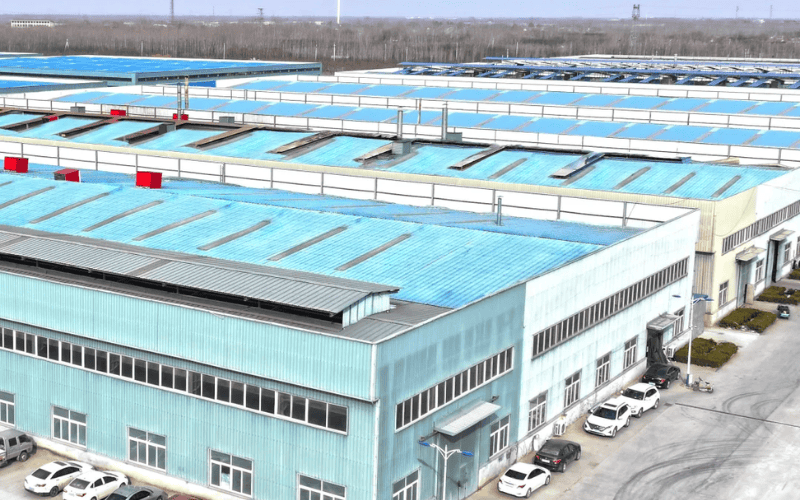

ซัพพลายเออร์โครงสร้างเหล็กคุณภาพสูง

ต้องการให้แน่ใจว่าโครงสร้างเหล็กของคุณจะทนทานต่อกาลเวลาหรือไม่ เราผสมผสานการออกแบบโดยผู้เชี่ยวชาญ การผลิตที่มีความแม่นยำ และการตรวจสอบคุณภาพอย่างเข้มงวด เพื่อให้แน่ใจว่าโครงสร้างนั้นไม่เพียงแต่ปลอดภัยแต่ยังทนทานอีกด้วย

ไม่ว่าคุณจะวางแผนโครงการใหม่หรือปรับปรุงโครงการที่มีอยู่ ทีมงานที่มีประสบการณ์ของเราจะมอบโซลูชันแบบกำหนดเองเพื่อตอบสนองความต้องการเฉพาะของคุณ ติดต่อเราได้วันนี้เพื่อหารือเกี่ยวกับโครงการของคุณและรับใบเสนอราคาแบบกำหนดเอง เราจะทำให้แน่ใจว่าโครงสร้างเหล็กของคุณอยู่ในสภาพสมบูรณ์แบบตั้งแต่ต้นจนจบ!